Большой завод пылеуловителя

Все говорят о больших заводах пылеуловителей, о гигантских установках, способных очистить весь город от смога. Но за этими громкими заявлениями часто скрывается сложная реальность. Мы не будем говорить о теории, а постараемся взглянуть на процесс глазами тех, кто непосредственно работает с этим оборудованием, с тех, кто сталкивается с проблемами в реальных условиях. Опыт, а не обещания.

Недооцененная сложность проектирования и монтажа

Часто ошибочно думают, что создание большого завода пылеуловителя – это просто сборка готовых модулей. На самом деле, разработка проектной документации – это целый комплекс инженерных задач, требующий глубоких знаний в области гидравлики, механики, материаловедения, автоматизации и, конечно, нормативной базы. Например, оптимальный выбор фильтрующего элемента – это не просто выбор самого дешевого варианта. Это сложный компромисс между эффективностью очистки, стоимостью обслуживания, прочностью и долговечностью. Мы когда-то столкнулись с ситуацией, когда выбранный изначально тип фильтров требовал слишком частой замены, что сильно увеличивало эксплуатационные расходы. Пришлось пересматривать проект и искать альтернативные решения.

Монтаж – тоже не простая задача. Это не просто установка нескольких секций. Это согласование с существующей инфраструктурой, обеспечение надежной герметизации, установка систем взрывозащиты (если это необходимо), а также интеграция с существующими системами вентиляции и автоматизации предприятия. Зачастую возникают непредвиденные проблемы, связанные с особенностями здания, доступностью коммуникаций и т.д. Один раз мы потратили несколько недель на согласование расположения шлюзов для выгрузки фильтрата – казалось бы, мелочь, но от этого зависела общая эффективность работы всей установки.

А еще важна предпроектная оценка загрязнений. Нельзя просто взять и спроектировать систему для 'общих' пыльных выбросов. Необходимо анализировать состав пыли, её влажность, размер частиц, температуру. Это влияет на выбор типа пылеулавливающего оборудования, на необходимую мощность и на систему обработки очищенного воздуха.

Проблемы с энергоэффективностью

Энергопотребление – это серьезная проблема для больших заводов пылеуловителей. Особенно в нынешних условиях, когда вопросы экологии и энергосбережения становятся все более актуальными. Многие владельцы предприятий не уделяют должного внимания этому аспекту, что приводит к высоким эксплуатационным затратам. Мы применяем различные подходы для снижения энергопотребления, например, оптимизацию гидравлики, использование энергоэффективных вентиляторов, установку рекуператоров тепла. В частности, для крупного цеха по производству металлоконструкций, мы разработали систему, включающую систему предварительной фильтрации с использованием рукавных фильтров, что позволило значительно снизить нагрузку на основной фильтр и, соответственно, уменьшить расход энергии.

Не стоит забывать и о системах автоматизации. Современные системы позволяют контролировать и оптимизировать работу пылеуловителя в режиме реального времени, адаптируя параметры работы к текущим условиям. Это позволяет снизить энергопотребление и повысить эффективность очистки.

Особое внимание следует уделять утилизации отработанных фильтров. Если фильтры содержат опасные вещества, то их утилизация должна производиться в соответствии с действующими нормами и правилами. Иногда это оказывается очень дорогостоящей процедурой, поэтому лучше сразу проектировать систему с учетом возможности переработки фильтров.

Типы пылеулавливающего оборудования

Выбор конкретного типа оборудования зависит от многих факторов: типа и состава пыли, необходимого уровня очистки, габаритов помещения, бюджета и т.д. Наиболее распространенные типы: рукавные фильтры, циклонические сепараторы, электрофильтры, мокрые скрубберы. У каждого типа есть свои преимущества и недостатки.

Рукавные фильтры – это, пожалуй, самый популярный вариант. Они обеспечивают высокую степень очистки, но требуют регулярной замены фильтров и занимают много места. Циклонические сепараторы – это более простой и дешевый вариант, но они не обеспечивают такой высокой степени очистки. Электрофильтры – эффективны для очистки от мелких частиц, но требуют значительных энергозатрат. Мокрые скрубберы используются для очистки от пыли, содержащей влагу.

ООО Шаньдун Лунхан Вентилятор (бывшее ООО Чжанцю Чуанкэ Вентилятор), как производитель промышленного вентиляционного оборудования, предлагает широкий спектр решений в области пылеулавливания. Наш опыт позволяет подобрать оптимальный вариант для любого предприятия. Мы часто используем комбинацию нескольких типов фильтров для достижения максимальной эффективности очистки.

Возможные ошибки при выборе и эксплуатации

Мы часто видим ошибки, связанные с неправильным выбором оборудования, недостаточным техническим обслуживанием и несоблюдением правил эксплуатации. Например, многие предприятия не уделяют должного внимания проверке и замене фильтров. Это приводит к снижению эффективности очистки, увеличению энергопотребления и, в конечном итоге, к поломке оборудования. Регулярная проверка и замена фильтров – это не просто формальность, это необходимость.

Еще одна распространенная ошибка – это недостаточная квалификация персонала, обслуживающего пылеулавливающее оборудование. Необходимо проводить обучение персонала, чтобы они могли правильно эксплуатировать и обслуживать оборудование, своевременно выявлять и устранять неисправности. Недостаточно обученный персонал может привести к серьезным проблемам, таким как аварии, поломки оборудования и снижение эффективности очистки.

Не стоит забывать и о необходимости регулярной диагностики оборудования. Необходимо проводить плановые проверки состояния оборудования, выявлять и устранять неисправности на ранней стадии. Это позволяет предотвратить серьезные поломки и продлить срок службы оборудования.

Реальный пример: Завод по производству цемента

Недавно мы участвовали в проекте по модернизации системы пылеулавливания на заводе по производству цемента. Задача состояла в том, чтобы снизить выбросы пыли и увеличить эффективность работы существующей системы. Было принято решение заменить старый циклонический сепаратор на современный рукавный фильтр.

В ходе проекта мы провели анализ состава пыли, определили необходимое время регенерации фильтров и разработали систему автоматического управления. После установки нового фильтра, выбросы пыли снизились на 95%, а энергопотребление сократилось на 30%. Это был успешный проект, который позволил предприятию соответствовать требованиям экологических норм и снизить эксплуатационные затраты.

В процессе работы над проектом возникли сложности с регулировкой системы подачи воздуха. Пришлось провести несколько тестовых запусков и внести корректировки в проектную документацию. Благодаря слаженной работе команды, нам удалось решить эту проблему и успешно завершить проект.

Будущее технологий пылеулавливания

Технологии пылеулавливания постоянно развиваются. Сейчас активно разрабатываются новые типы фильтрующих материалов, системы автоматизации и энергосбережения. В будущем можно ожидать появления более эффективных, надежных и экономичных систем пылеулавливания. Например, на горизонте – применение нанотехнологий в фильтрующих материалах, что должно позволит значительно увеличить эффективность очистки и снизить энергопотребление.

Важную роль в развитии технологий пылеулавливания будет играть искусственный интеллект и машинное обучение. Системы на базе ИИ смогут анализировать данные о работе оборудования, прогнозировать поломки и оптимизировать параметры работы пылеулавливателя в режиме реального времени.

Мы, как компания, постоянно следим за новыми технологиями и внедряем их в свою практику. ООО Шаньдун Лунхан Вентилятор стремится быть в авангарде развития технологий пылеулавливания, чтобы предлагать своим клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

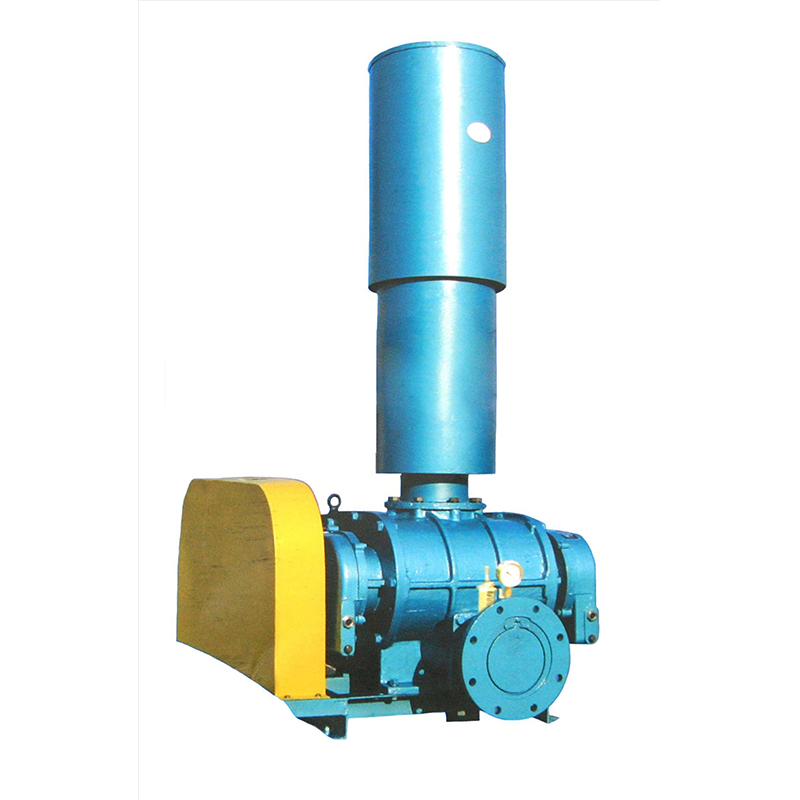

Воздуходувка Рутса отрицательного давления

Воздуходувка Рутса отрицательного давления -

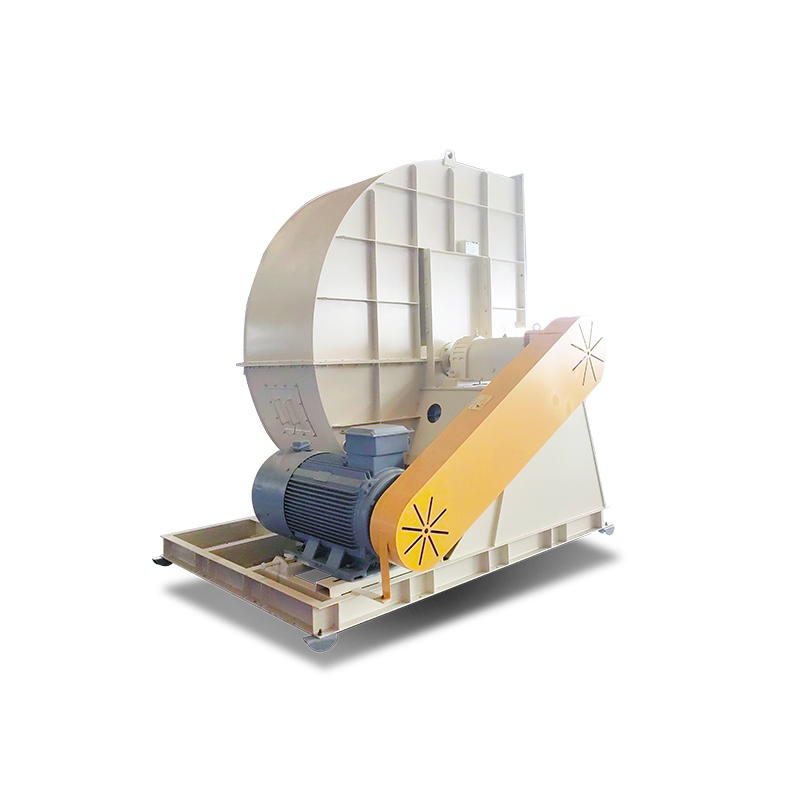

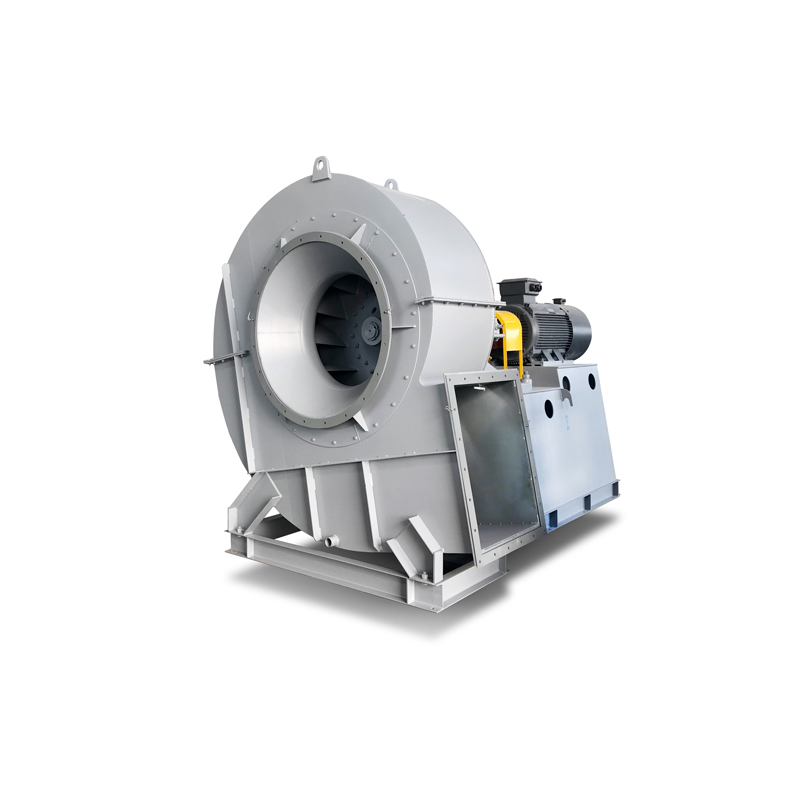

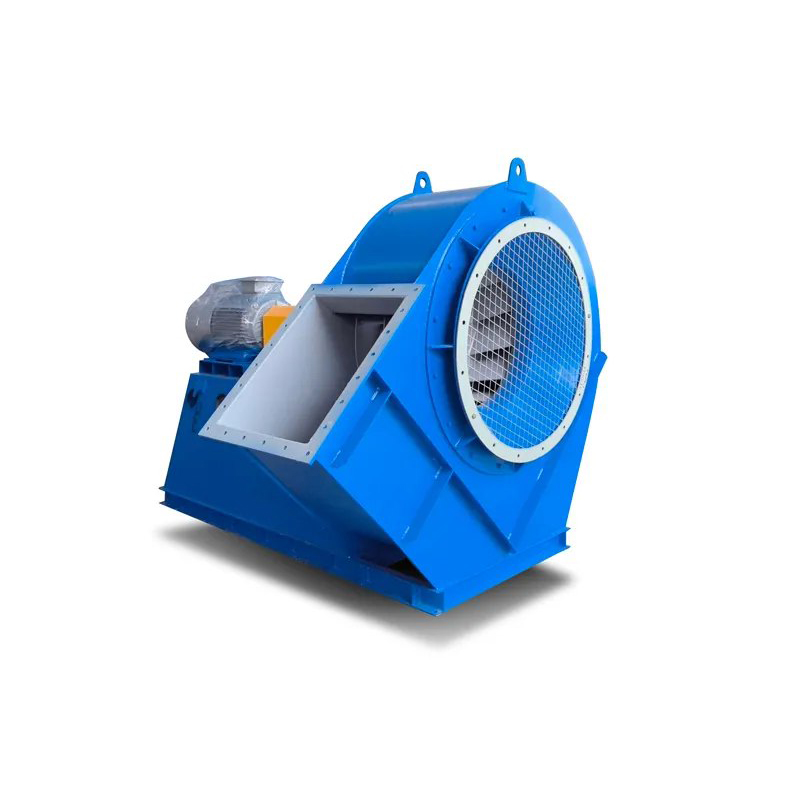

Центробежный вытяжной вентилятор

Центробежный вытяжной вентилятор -

4-2×73 серия двухподшипниковый центробежный вентилятор

4-2×73 серия двухподшипниковый центробежный вентилятор -

Центробежный вентилятор среднего давления серии 6-51

Центробежный вентилятор среднего давления серии 6-51 -

Трехлепестковая воздуходувка Рутса (прямой привод)

Трехлепестковая воздуходувка Рутса (прямой привод) -

Центробежный вентилятор высокого давления серии 9-26

Центробежный вентилятор высокого давления серии 9-26 -

Центробежный вентилятор среднего давления серии 6-29

Центробежный вентилятор среднего давления серии 6-29 -

Центробежный вентилятор высокого давления серии 9-19

Центробежный вентилятор высокого давления серии 9-19 -

Центробежный вентилятор среднего давления серии 5-47

Центробежный вентилятор среднего давления серии 5-47 -

Центробежный вентилятор высокого давления серии 8-09

Центробежный вентилятор высокого давления серии 8-09 -

Центробежный вентилятор среднего давления серии 5-51

Центробежный вентилятор среднего давления серии 5-51 -

Пылеуловитель

Пылеуловитель

Связанный поиск

Связанный поиск- Центробежные вентиляторы оптом ebmpapst

- Производители вентиляторов для котлов

- Производители износостойких вентиляторов

- Установки для осевых и центробежных вентиляторов

- Производитель беспыльных покрасочных камер в Китае

- Оптовая продажа вытяжных вентиляторов для пожаротушения

- Оптовые мокрые пылеуловители

- Центробежный вентилятор OEM 1

- Завод по производству вентиляторов с принудительной тягой для котлов

- Оптовая продажа крыльчатки вентилятора VC