двигатели вентиляторов рабочие колеса

Начнем с простого, а точнее, с распространенного заблуждения: часто люди думают, что главное в рабочих колесах вентиляторов – это их внешний вид. Конечно, эстетика важна, но ведь прежде всего они должны эффективно перемещать воздух, верно? И вот тут начинается самое интересное. Кажется, все просто – больше лопастей, больше объем, больше тяга. Но реальность гораздо сложнее, и от тончайших деталей рабочего колеса зависит не только производительность, но и уровень шума, энергоэффективность и даже долговечность всего вентилятора. Сегодня хочу поделиться своими наблюдениями, полученными за много лет работы в этой сфере. И да, я не говорю о теоретических расчетах, а о том, что видел и делал на практике – от проектирования до ремонта.

Соотношение геометрии лопастей и рабочих характеристик

Первый аспект, который всегда привлекает внимание – это форма рабочих колес. Простое увеличение числа лопастей не всегда приводит к увеличению производительности. Наоборот, может возникнуть эффект перекрытия потоков, что снижает эффективность. Гораздо важнее правильно подобрать профиль лопасти и ее угол атаки. Здесь в игру вступают аэродинамические расчеты, конечно, но и интуиция, основанная на опыте, тоже немаловажна. Мы часто сталкиваемся с ситуацией, когда заказчик хочет максимально увеличить производительность, но забывает о шуме. И приходится искать компромисс – более низкий КПД, но тихий вентилятор. Причем это не просто теоретический момент, а вполне реальное явление, подтвержденное многочисленными испытаниями. Например, работаем с вентиляторами для систем вентиляции пищевой промышленности. Там критически важен бесшумный режим работы, а не максимальная тяга.

Вспомню один случай: нам заказали разработку рабочего колеса для мощного промышленных вентилятора. Первоначальный проект предполагал большое количество лопастей с острыми краями. Результат – высокий уровень шума и неравномерное распределение воздушного потока. После внесения изменений в профиль лопастей и уменьшения их количества, проблема была решена. В итоге мы получили вентилятор, который не только соответствовал требованиям по производительности, но и работал практически бесшумно. Это наглядно показывает, что важно не просто увеличивать количество лопастей, а оптимизировать их геометрию.

Материалы и их влияние на долговечность

Выбор материала для рабочих колес – еще один важный аспект. Чаще всего используют чугун, сталь, алюминий, но встречаются и композитные материалы. Каждый материал имеет свои преимущества и недостатки. Чугун – прочный и долговечный, но тяжелый и подверженный коррозии. Сталь – более легкая и устойчивая к коррозии, но дороже чугуна. Алюминий – самый легкий, но менее прочный, чем чугун или сталь. Композитные материалы – современное решение, которое сочетает в себе преимущества различных материалов. Мы часто рекомендуем использовать специальные покрытия для защиты от коррозии, особенно для вентиляторов, работающих во влажной среде. Причем речь не только о стандартном цинковом покрытии, а о более современных, например, порошковых покрытиях, обеспечивающих более надежную защиту.

Когда-то мы пытались экономить на материалах и использовать более дешевый алюминий для рабочих колес для вентиляторов, работающих в агрессивной среде. В итоге, через несколько месяцев эксплуатации, вентиляторы начали быстро выходить из строя. Пришлось возвращаться к использованию более дорогих материалов, что, в конечном итоге, оказалось более выгодным в долгосрочной перспективе. Нужно смотреть на задачу комплексно, а не только на начальную стоимость.

Износ и ремонт рабочих колес: что нужно учитывать

В процессе эксплуатации рабочие колеса вентиляторов подвержены износу. Это может быть эрозия, коррозия, трещины. Важно регулярно проводить осмотр вентиляторов и своевременно устранять выявленные дефекты. Иногда достаточно просто заменить поврежденные лопасти, а иногда требуется полная замена рабочего колеса. При ремонте важно учитывать не только размеры, но и геометрию лопастей, чтобы обеспечить правильную работу вентилятора. Мы часто сталкиваемся с ситуацией, когда заказчики пытаются самостоятельно ремонтировать вентиляторы, что приводит к еще большим проблемам. Лучше доверить ремонт профессионалам, которые имеют опыт и необходимые инструменты.

Еще один важный момент – балансировка рабочих колес. Несбалансированное рабочее колесо приводит к вибрации, которая может повредить подшипники и другие элементы вентилятора. Балансировка должна проводиться после каждой замены лопастей или после значительного износа. Мы используем современное оборудование для балансировки, что позволяет нам добиться высокой точности.

Технологии производства: от литья до 3D печати

Современные технологии производства рабочих колес вентиляторов позволяют создавать детали сложной формы с высокой точностью. Традиционные методы литья, штамповки и механической обработки все еще используются, но все чаще применяются более современные технологии, такие как 3D-печать. 3D-печать позволяет создавать прототипы рабочих колес за короткий срок и с минимальными затратами. Кроме того, 3D-печать позволяет создавать детали с сложной геометрией, которые невозможно изготовить традиционными методами. Мы начали экспериментировать с 3D-печатью рабочих колес для небольших вентиляторов, и результаты нас очень впечатлили. Пока это дорогостоящий метод, но в будущем, думаю, он станет более доступным.

Но не стоит забывать и о классических методах. Хорошо отработанные процессы литья чугунных рабочих колес при правильном контроле качества позволяют получать детали с отличными характеристиками и высокой надежностью. Все зависит от задачи и бюджета. Иногда, для определенных применений, традиционные методы более предпочтительны, чем 3D-печать.

ООО Шаньдун Лунхан Вентилятор стремится использовать современные технологии и лучшие практики в производстве рабочих колес для обеспечения надежной и эффективной работы вентиляторов. Мы постоянно совершенствуем свои процессы и разрабатываем новые решения для удовлетворения потребностей наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

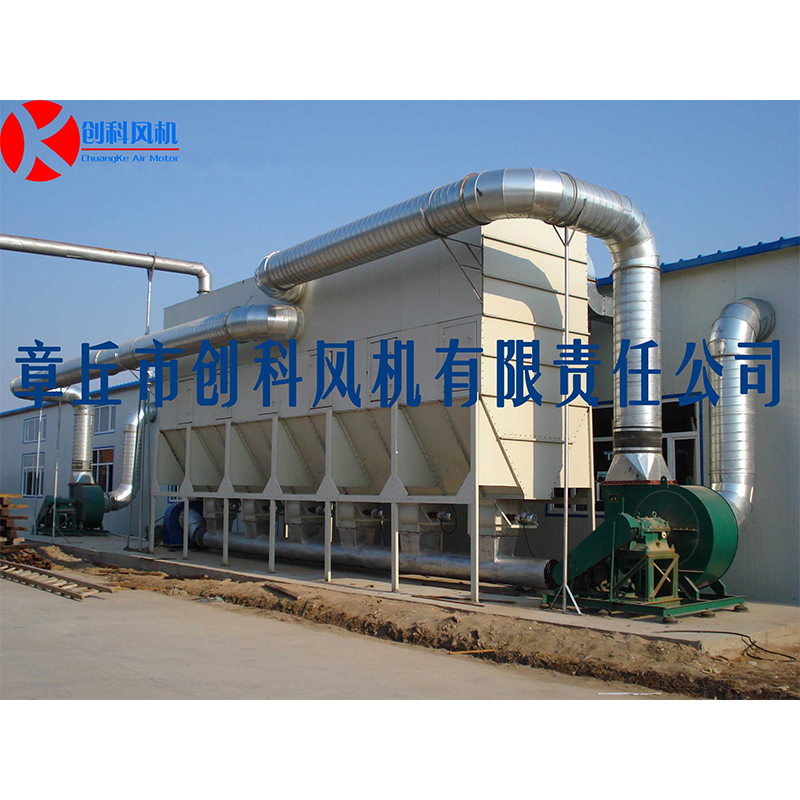

Пылеуловитель

Пылеуловитель -

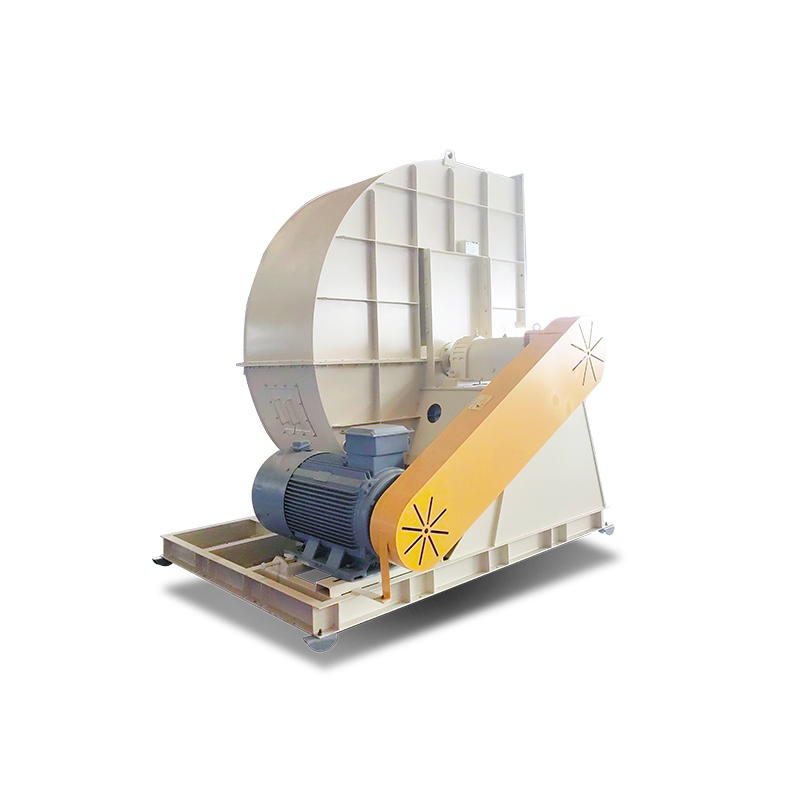

Центробежный вентилятор высокого давления серии 9-26

Центробежный вентилятор высокого давления серии 9-26 -

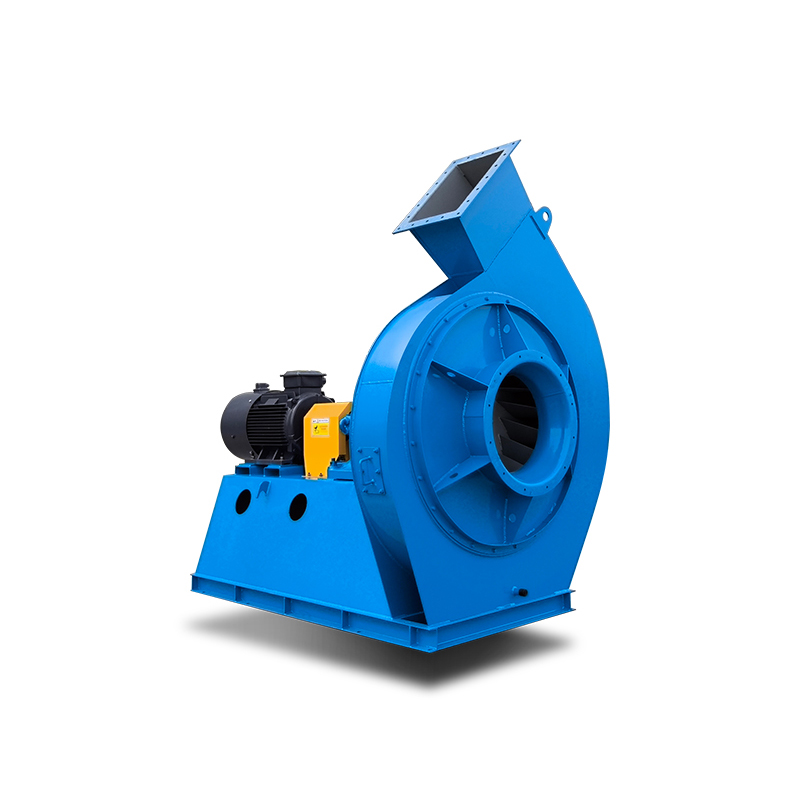

Центробежный вентилятор среднего давления серии 6-41

Центробежный вентилятор среднего давления серии 6-41 -

Центробежный вентилятор среднего давления серии 5-48

Центробежный вентилятор среднего давления серии 5-48 -

Рукавный пылеуловитель

Рукавный пылеуловитель -

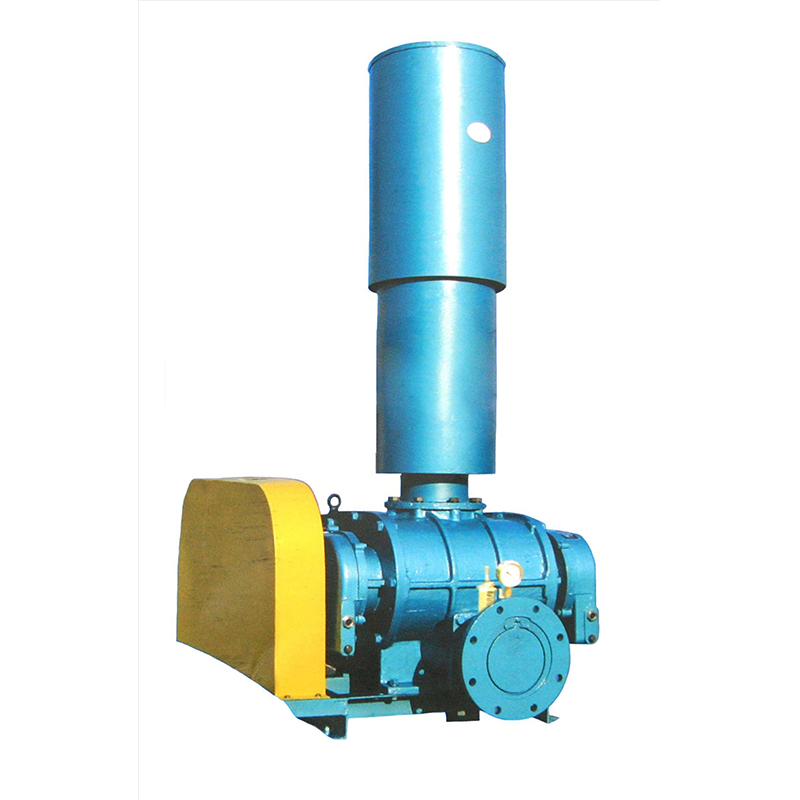

Воздуходувка Рутса отрицательного давления

Воздуходувка Рутса отрицательного давления -

Трехлепестковая воздуходувка Рутса (ременной привод)

Трехлепестковая воздуходувка Рутса (ременной привод) -

4-2×73 серия двухподшипниковый центробежный вентилятор

4-2×73 серия двухподшипниковый центробежный вентилятор -

4-68 серия низконапорный центробежный вентилятор

4-68 серия низконапорный центробежный вентилятор -

Уловитель дымовых газов

Уловитель дымовых газов -

Центробежный вентилятор среднего давления серии 5-51

Центробежный вентилятор среднего давления серии 5-51 -

Центробежный вентилятор высокого давления серии 9-12

Центробежный вентилятор высокого давления серии 9-12

Связанный поиск

Связанный поиск- Оптовая рукавный фильтр принцип

- Цена промышленной покрасочной камеры

- Завод центробежных вентиляторов

- Трехлопастные вакуумные насосы Рутса в Китае

- Дешевый ДПЭ-1ЦМ вентилятор с принудительной тягой

- Термостойкий вентилятор

- Выдвижная окрасочная камера в Китае

- Цены на центробежные вентиляторы вращения

- Цены на мешки-пылесборники для очистки воздуха

- Производители 315 канальных центробежных вентиляторов в Китае