Заводы по производству крыльчаток для балансировочных вентиляторов

Речь пойдет о производстве крыльчаток для балансировочных вентиляторов. Часто люди думают, что это простой процесс, но на деле это целая наука. Особенно если речь заходит о больших мощностях и сложных конструкциях. Мы в ООО Шаньдун Лунхан Вентилятор сталкивались с этим много раз – от простого регулирования балансировки до разработки новых профилей лопастей для повышения эффективности и снижения шума.

Основные проблемы при изготовлении крыльчаток

На мой взгляд, главная сложность – это точность. Неточности в геометрии лопастей, даже самые незначительные, приводят к вибрациям и, как следствие, к преждевременному выходу из строя всего вентилятора. Мы работаем с разными материалами – от чугуна и стали до алюминия и пластика, и каждый из них требует своего подхода к обработке и контролю качества. В частности, при изготовлении крыльчаток для балансировочных вентиляторов из чугуна, важно учитывать его склонность к усадке при охлаждении, иначе геометрия будет искажена.

Еще одна серьезная проблема – это необходимость обеспечения высокой прочности лопастей. Вентиляторы работают в условиях высоких нагрузок, особенно в промышленных приложениях. Недостаточная прочность приводит к деформации лопастей, потере эффективности и поломке. Здесь важен выбор оптимального материала, а также правильный расчет толщины стенок и профиля лопастей. Мы часто используем метод конечных элементов (FEM) для моделирования и оптимизации конструкции.

И, конечно, нельзя забывать о точности обработки поверхности. Шероховатость поверхности влияет на аэродинамические характеристики крыльчатки и, следовательно, на эффективность работы вентилятора. Иногда приходится применять специальные методы обработки, такие как полировка или напыление.

Выбор материала: компромиссы и особенности

Как я уже упоминал, выбор материала – это критически важный шаг. Чугун – это дешевый и прочный материал, но он тяжелый и подвержен коррозии. Сталь – более прочная и устойчива к коррозии, но она дороже и тяжелее. Алюминий – легкий и устойчив к коррозии, но он менее прочен, чем чугун или сталь. Пластик – самый легкий и устойчивый к коррозии, но он имеет самые низкие механические свойства. Для производства крыльчаток для балансировочных вентиляторов, мы чаще всего используем чугун и сталь, но в некоторых случаях выбираем алюминий или пластик, если это необходимо для снижения веса или защиты от коррозии.

Важно учитывать не только механические свойства материала, но и его теплопроводность. Высокая теплопроводность может привести к перегреву крыльчатки, что негативно сказывается на ее долговечности. Поэтому при выборе материала важно учитывать условия эксплуатации вентилятора.

В последние годы мы все чаще используем композитные материалы. Они сочетают в себе высокую прочность, низкий вес и устойчивость к коррозии. Но они, как правило, дороже традиционных материалов.

Оптимизация конструкции крыльчаток

Мы постоянно работаем над оптимизацией конструкции крыльчаток для балансировочных вентиляторов. Это включает в себя изменение профиля лопастей, увеличение или уменьшение их количества, изменение угла атаки и т.д. Наша цель – добиться максимальной эффективности, минимального шума и максимальной долговечности.

Иногда мы используем CFD-моделирование (Computational Fluid Dynamics) для анализа потока воздуха через крыльчатку. Это позволяет нам выявить проблемные места и оптимизировать конструкцию для улучшения аэродинамических характеристик.

Мы также экспериментируем с различными технологиями изготовления, такими как 3D-печать. Это позволяет нам создавать сложные конструкции с высокой точностью и минимальными затратами. Хотя пока это применяется, в основном, для прототипов и небольших партий.

Пример из практики: оптимизация профиля лопастей

Недавно у нас был заказ на разработку крыльчаток для балансировочных вентиляторов для химического завода. В процессе эксплуатации вентиляторы сильно шумели, что создавало дискомфорт для персонала. Мы провели CFD-моделирование и обнаружили, что основная причина шума – это турбулентность потока воздуха вблизи лопастей. Мы изменили профиль лопастей, уменьшив их угол атаки и увеличив их длину. В результате шум снизился на 15 децибел. Это был хороший пример того, как оптимизация конструкции может значительно улучшить характеристики вентилятора.

Это, конечно, не всегда получается сразу. Часто приходится пробовать разные варианты, чтобы найти оптимальное решение. Но в итоге, мы всегда добиваемся желаемого результата.

Важно также учитывать условия эксплуатации вентилятора. Например, если вентилятор работает в условиях высокой влажности, необходимо использовать материалы, устойчивые к коррозии. А если вентилятор работает при высоких температурах, необходимо использовать материалы с высокой термостойкостью.

Контроль качества и испытания

Контроль качества – это неотъемлемая часть производства крыльчаток для балансировочных вентиляторов. Мы используем различные методы контроля, такие как визуальный осмотр, измерение размеров, проверка геометрии и проверка механических свойств.

Для проверки геометрии мы используем координатно-измерительные машины (CMM). Это позволяет нам убедиться, что все размеры соответствуют заданным требованиям. Мы также используем профилограф для проверки формы поверхности лопастей.

Для проверки механических свойств мы проводим испытания на изгиб, растяжение и ударную вязкость. Это позволяет нам убедиться, что крыльчатки выдерживают высокие нагрузки и не разрушаются при эксплуатации.

Важность балансировки

Балансировка – это критически важный этап производства крыльчаток для балансировочных вентиляторов. Небалансированная крыльчатка приводит к вибрациям, которые могут повредить вентилятор и создать шум. Мы используем современные станки для балансировки, которые позволяют точно устранить дисбаланс.

Балансировка проводится на разных этапах производства: после изготовления, после обработки поверхности и после сборки. Это позволяет нам контролировать дисбаланс на каждом этапе и устранять его до того, как он станет проблемой.

Мы также проводим динамическую балансировку вентилятора в сборе. Это позволяет нам убедиться, что все компоненты вентилятора работают в согласованном режиме и не создают дополнительных вибраций.

Будущее производства крыльчаток

Мы считаем, что будущее производства крыльчаток для балансировочных вентиляторов связано с использованием новых материалов и технологий. Мы активно работаем над разработкой крыльчаток из композитных материалов, которые обладают высокой прочностью и низким весом. Мы также изучаем возможности применения 3D-печати для изготовления сложных конструкций.

Особое внимание уделяется разработке крыльчаток с улучшенными аэродинамическими характеристиками, которые позволяют снизить шум и повысить эффективность вентилятора. Мы считаем, что это важная тенденция, которая будет развиваться в будущем.

Конечно, все это требует постоянных инвестиций в исследования и разработки, но мы уверены, что это оправдано. Мы стремимся быть в авангарде технологий и предлагать нашим клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Осевые вентиляторы

Осевые вентиляторы -

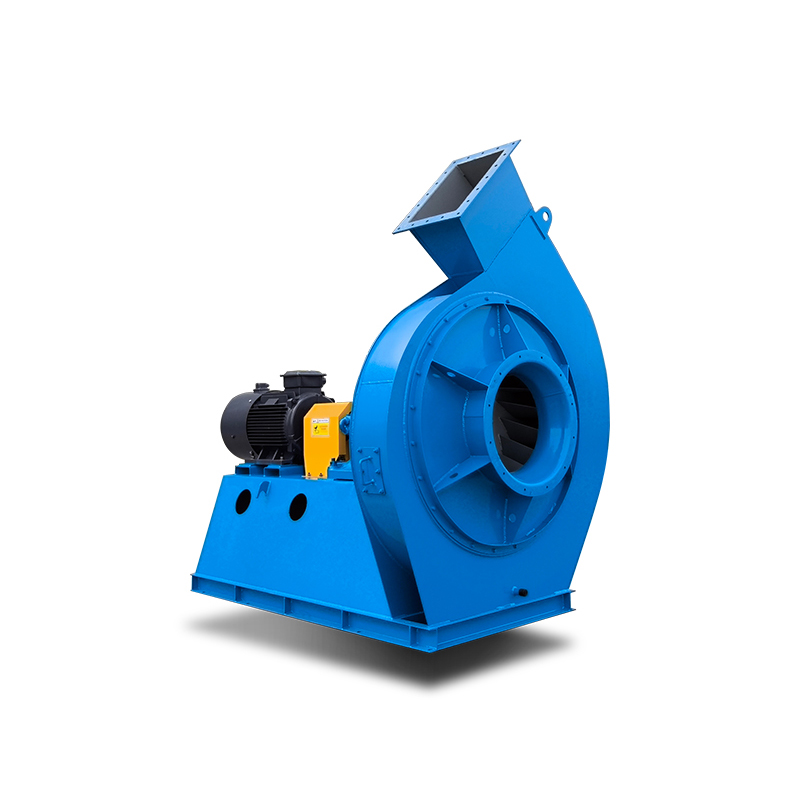

4-2×73 серия двухподшипниковый центробежный вентилятор

4-2×73 серия двухподшипниковый центробежный вентилятор -

Центробежный вентилятор среднего давления серии 6-41

Центробежный вентилятор среднего давления серии 6-41 -

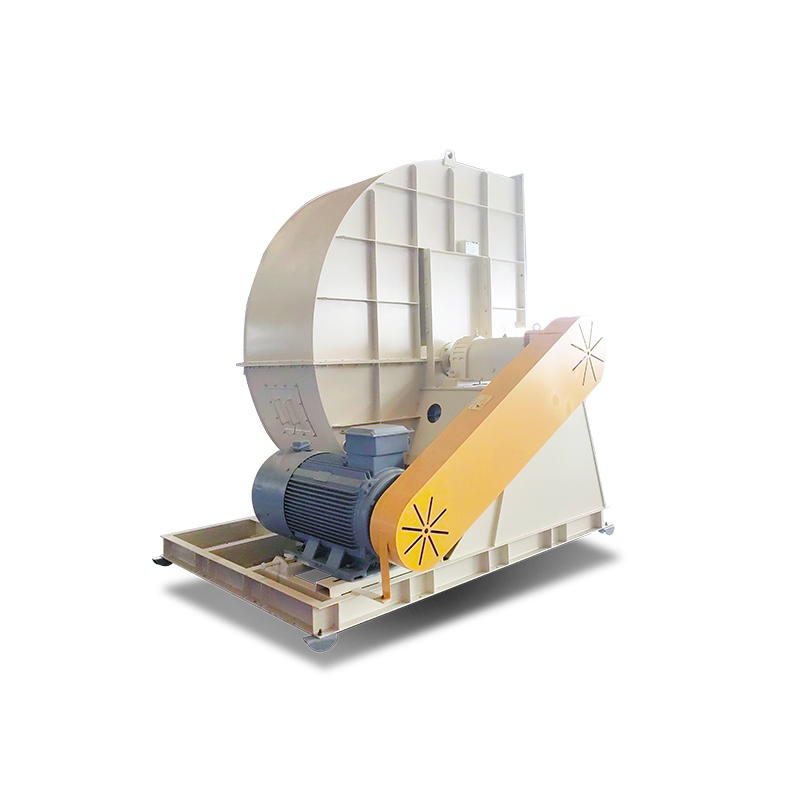

4-68 серия низконапорный центробежный вентилятор

4-68 серия низконапорный центробежный вентилятор -

Центробежный вентилятор среднего давления серии 5-48

Центробежный вентилятор среднего давления серии 5-48 -

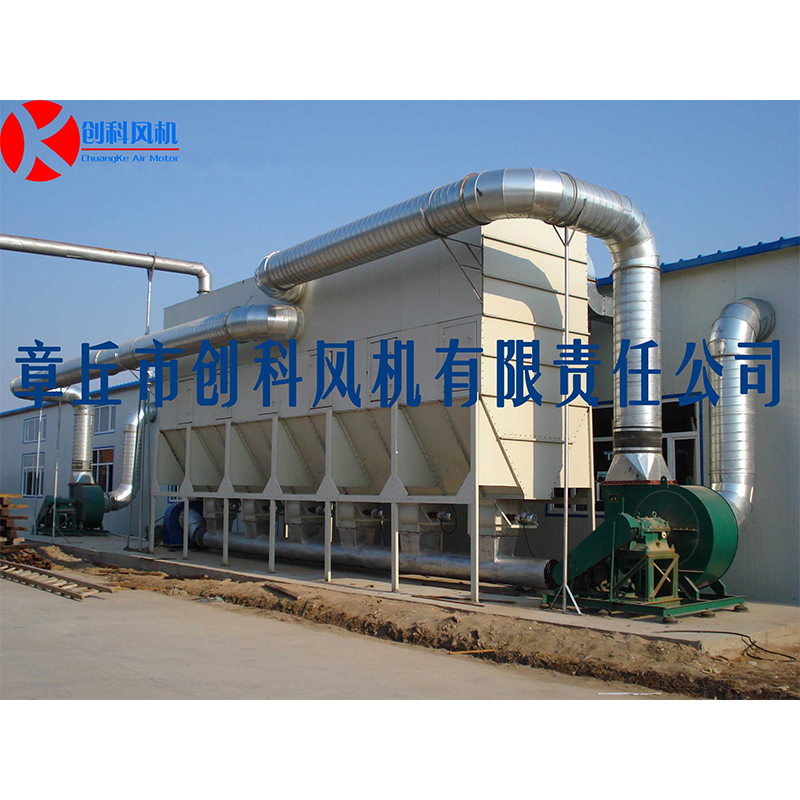

Рукавный пылеуловитель

Рукавный пылеуловитель -

Мокрый пылеуловитель

Мокрый пылеуловитель -

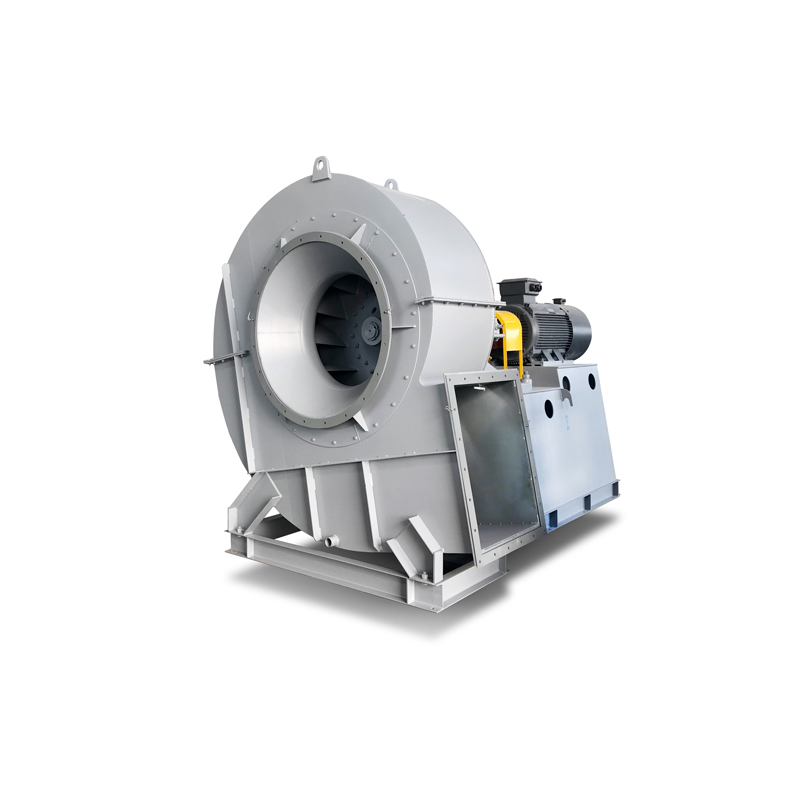

Центробежный вентилятор высокого давления серии 9-26

Центробежный вентилятор высокого давления серии 9-26 -

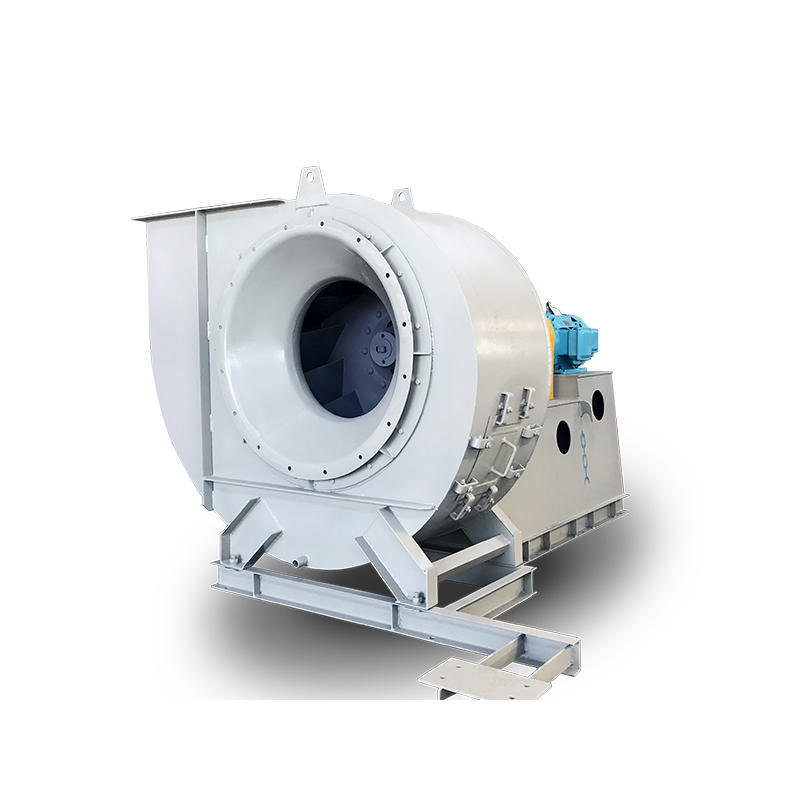

Центробежный вентилятор среднего давления серии 6-51

Центробежный вентилятор среднего давления серии 6-51 -

Центробежный вытяжной вентилятор

Центробежный вытяжной вентилятор -

4-72 серия низконапорный центробежный вентилятор

4-72 серия низконапорный центробежный вентилятор -

Трехлепестковая воздуходувка Рутса (прямой привод)

Трехлепестковая воздуходувка Рутса (прямой привод)

Связанный поиск

Связанный поиск- Оптовые беспыльные покрасочные камеры

- Завод сушильных вентиляторов

- Китайский производитель центробежных вентиляторов VC 14

- Завод тягодутьевых вентиляторов типа D

- Цены на 200 канальных центробежных вентиляторов

- Производители оборудования для каталитического сжигания

- балансировка рабочего колеса вентилятора

- Дешевые безмешковые пылеуловители

- Цена центробежного вентилятора в эксплуатации в Китае

- Цены на канальные центробежные вентиляторы Shuft