Завод оборудования для каталитического сжигания адсорбции десорбции

Все эти термины – 'завод оборудования для каталитического сжигания адсорбции десорбции' – часто звучат как модные, сложные, и поэтому, возможно, немного недопонимаемые. В теории всё просто: каталитическое сжигание отходящих газов, адсорбция вредных веществ, их последующее удаление и регенерация катализатора. Но на практике? Вот тут начинается самое интересное. Как много нюансов! За годы работы с подобными проектами, приходилось сталкиваться с тем, что красивые расчеты и современные технологии не всегда приводят к ожидаемому результату. Главное – понимать, что это не просто установка, а комплексная система, требующая тщательного подхода к каждой детали.

Постановка задачи и общие подходы

С самого начала важно правильно сформулировать задачу. Что конкретно нужно сжигать? Какой состав отходящих газов? Какая степень очистки необходима? Ответов на эти вопросы нет, пока не проведён детальный анализ состава выбросов. Именно от этого анализа зависит выбор технологии, конструкции оборудования и всего остального. Порой клиенты хотят получить 'универсальное решение', которое подходит для любых газов. Это, как правило, приводит к разочарованию – потому что идеального решения не существует. Нужно адаптировать технологию под конкретные условия.

В целом, стандартная схема работы оборудования для каталитического сжигания включает в себя несколько этапов: предварительная очистка газов (удаление пыли, влаги, твердых частиц), подогрев, подача на катализатор, сжигание, охлаждение и последующая очистка продуктов сгорания (улавливание SOx, NOx и т.д.). И, конечно, регенерация катализатора. Именно этот последний этап часто оказывается самым сложным и дорогим. Регенерация может быть термической (простой нагрев катализатора) или механической (удаление твердых частиц). Выбор метода зависит от типа катализатора и состава отходящих газов. А вот здесь и появляется адсорбция и десорбция – эти процессы используются для предварительной очистки газов перед подачей на катализатор, а также для удаления продуктов сгорания из продуктов сжигания, если это необходимо.

Проблемы, связанные с адсорбцией и десорбцией

Я помню один проект на нефтеперерабатывающем заводе. Клиент хотел использовать адсорбцию для удаления сернистых соединений из отходящих газов. На бумаге всё выглядело просто: подать газы на адсорбент, очистить, регенерировать адсорбент. На практике же оказалось, что адсорбент быстро насыщается, и регенерация требует больших затрат энергии и реагентов. Проблема была в том, что состав отходящих газов постоянно менялся, и адсорбент не справлялся с этим. Пришлось пересматривать технологию и использовать другой тип адсорбента, более устойчивый к изменениям состава. Это, конечно, добавило затрат и времени, но в итоге позволило решить задачу.

Иногда возникают сложности с разработкой эффективной схемы адсорбции/десорбции. Нужно учитывать множество факторов: скорость потока газов, температуру, давление, состав газов, свойства адсорбента. Все эти параметры взаимосвязаны, и изменение одного параметра может повлиять на эффективность процесса. Поэтому здесь важен большой опыт и знания в области химической инженерии. Например, неправильный выбор рабочей температуры адсорбционного колонны может привести к неполному удалению вредных веществ, а слишком высокая температура может привести к деградации адсорбента. Оборудование для адсорбции должно быть спроектировано таким образом, чтобы обеспечивать равномерное распределение потока газов и оптимальный контакт с адсорбентом.

Реальные примеры и опыт

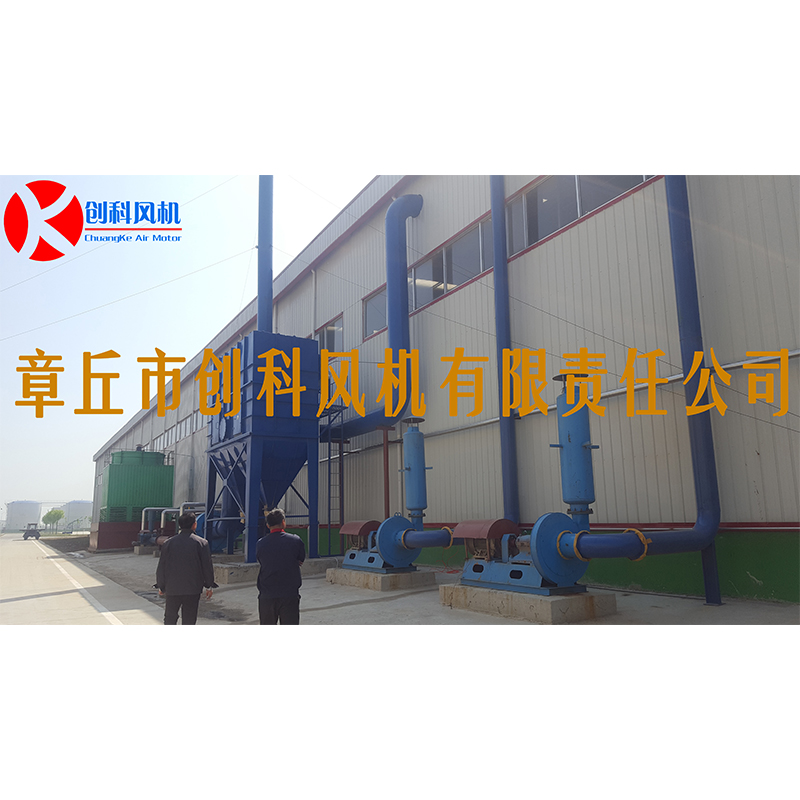

В нашей компании, ООО Шаньдун Лунхан Вентилятор (ранее ООО Чжанцю Чуанкэ Вентилятор), у нас накопился большой опыт в проектировании и производстве оборудования для каталитического сжигания различных типов. Мы работали с предприятиями разных отраслей: нефтехимия, химическая промышленность, металлургия, целлюлозно-бумажная промышленность. Каждый проект уникален, и требует индивидуального подхода. Мы не предлагаем типовые решения – мы разрабатываем технологии, которые подходят именно под конкретные нужды клиента.

Например, недавно мы разработали систему каталитического сжигания для предприятия по производству пластмасс. Отходящие газы содержали большое количество углеводородов и пыли. Мы использовали катализатор на основе ванадия, который хорошо подходит для сжигания углеводородов. Система включала в себя предварительную очистку газов от пыли, подогрев, каталитический реактор и систему регенерации катализатора. Важным аспектом была автоматизация процесса управления, что позволило оптимизировать работу системы и снизить затраты на топливо. Мы также использовали систему мониторинга выбросов, которая позволяет контролировать качество очистки газов в режиме реального времени.

Регенерация катализатора: ключ к экономичности

Эффективная регенерация катализатора – это залог экономичности всего процесса. Разные типы катализаторов требуют разных методов регенерации. Например, для катализаторов, используемых в процессах сжигания углеводородов, часто используется термическая регенерация. Для катализаторов, используемых в процессах сжигания SOx, может использоваться механическая регенерация. Важно правильно подобрать параметры регенерации (температура, время, расход воздуха) чтобы не повредить катализатор и не снизить его эффективность.

Мы часто используем роторные печи для регенерации катализаторов. Это надежное и эффективное оборудование, которое позволяет осуществлять регенерацию в автоматическом режиме. Также мы используем системы регенерации с использованием топлива или природного газа. Выбор метода регенерации зависит от конкретных условий эксплуатации и экономической целесообразности. Важно учитывать стоимость топлива, стоимость электроэнергии и стоимость обслуживания оборудования.

Ошибки и предостережения

Я уже говорил, что на практике часто возникают сложности. Одна из распространенных ошибок – это недооценка важности предварительной очистки газов. Если газы содержат большое количество пыли или твердых частиц, это может привести к быстрому загрязнению катализатора и снижению его эффективности. Поэтому важно использовать эффективные системы предварительной очистки, чтобы защитить катализатор.

Еще одна ошибка – это неправильный выбор катализатора. Нужно учитывать состав отходящих газов, температуру, давление и другие факторы. Неправильный выбор катализатора может привести к неполному сжиганию газов и загрязнению окружающей среды. Также важно учитывать срок службы катализатора и стоимость его замены. Мы всегда стараемся помочь клиентам выбрать оптимальный катализатор, исходя из их конкретных потребностей. ООО Шаньдун Лунхан Вентилятор предоставляет полный спектр услуг – от проектирования и производства оборудования до поставки катализаторов и технической поддержки.

И, конечно, не стоит забывать о вопросах безопасности. Работа с отходящими газами – это потенциально опасный процесс. Поэтому важно соблюдать все правила техники безопасности и использовать надежное оборудование. Мы всегда уделяем большое внимание безопасности при проектировании и производстве нашего оборудования.

Заключение

Работа с оборудованием для каталитического сжигания – это сложная, но интересная задача. Она требует большого опыта, знаний и внимания к деталям. Мы, в ООО Шаньдун Лунхан Вентилятор, готовы предложить вам комплексные решения, которые помогут вам решить вашу задачу максимально эффективно и безопасно. Мы понимаем все сложности, и обладаем экспертизой для их решения. Надеемся на дальнейшее сотрудничество!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трехлепестковая воздуходувка Рутса (улучшенный тип)

Трехлепестковая воздуходувка Рутса (улучшенный тип) -

Паровой компрессор MVR

Паровой компрессор MVR -

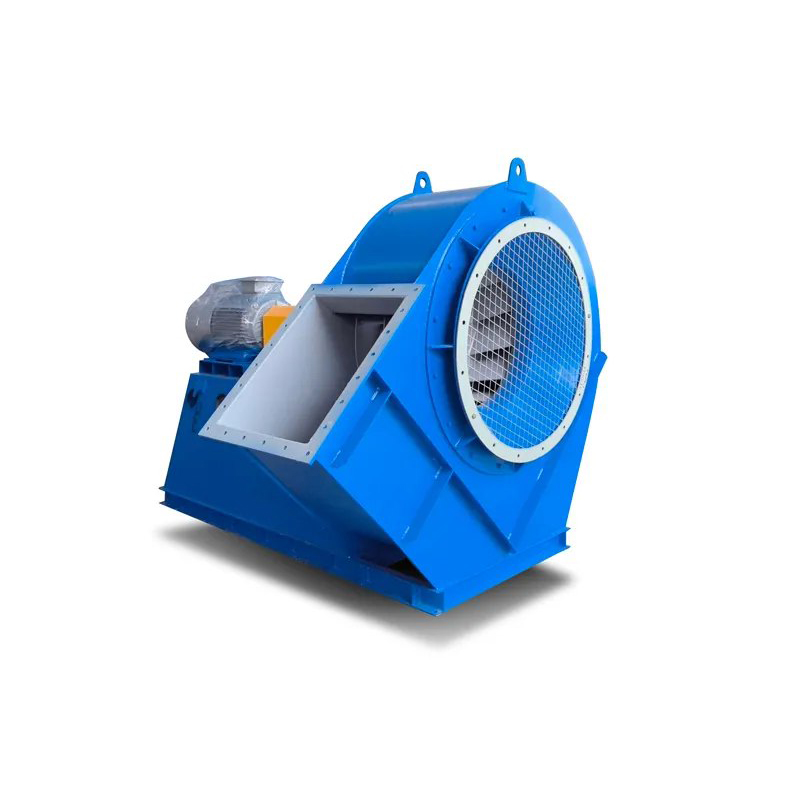

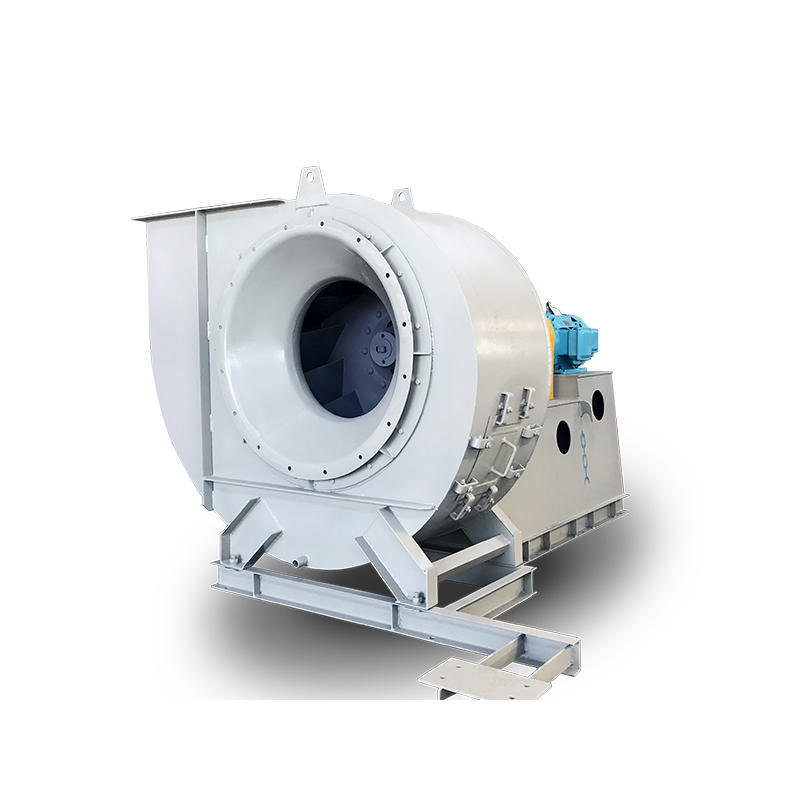

Центробежный вентилятор среднего давления серии 5-47

Центробежный вентилятор среднего давления серии 5-47 -

4-73 серия низконапорный центробежный вентилятор

4-73 серия низконапорный центробежный вентилятор -

Уловитель дымовых газов

Уловитель дымовых газов -

4-72 серия низконапорный центробежный вентилятор

4-72 серия низконапорный центробежный вентилятор -

Центробежный вентилятор среднего давления серии 5-48

Центробежный вентилятор среднего давления серии 5-48 -

Центробежный вытяжной вентилятор

Центробежный вытяжной вентилятор -

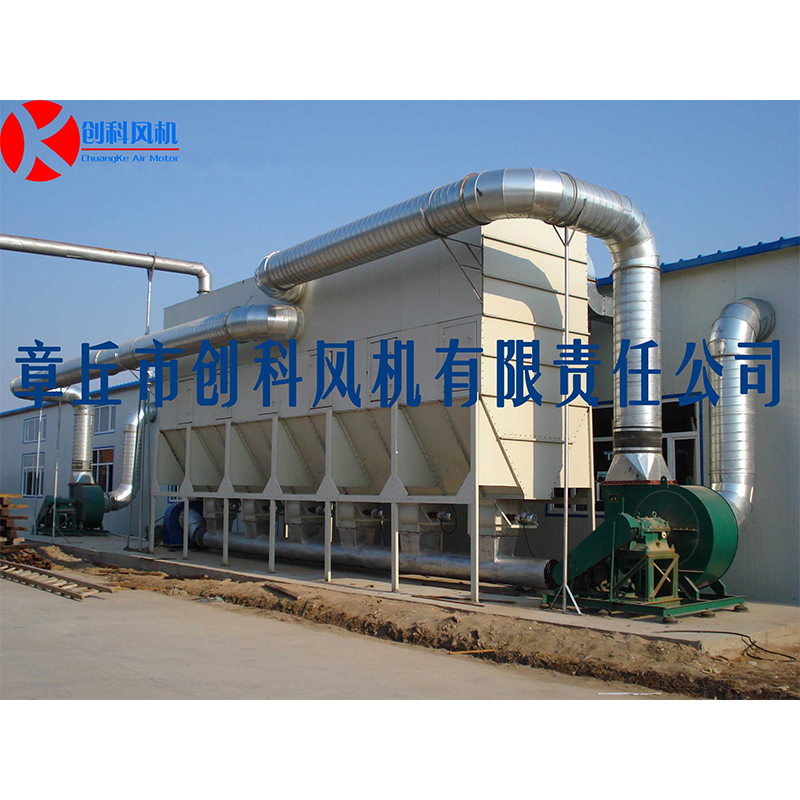

Рукавный пылеуловитель

Рукавный пылеуловитель -

Воздуходувка Рутса отрицательного давления

Воздуходувка Рутса отрицательного давления -

Центробежный вентилятор среднего давления серии 5-51

Центробежный вентилятор среднего давления серии 5-51 -

Центробежный вентилятор высокого давления серии 8-09

Центробежный вентилятор высокого давления серии 8-09

Связанный поиск

Связанный поиск- Установка для плотнофазного транспорта материалов литиевых аккумуляторов

- Осевые и центробежные вентиляторы OEM

- Оптовая продажа циркуляционных вентиляторов

- Дешевые мешок пылесборник удаление пыли

- Цены на типы центробежных вентиляторов в Китае

- Оборудование для очистки выхлопных газов OEM с адсорбцией активированного угля

- Цены на центробежные вентиляторы ebmpapst в Китае

- Цены на мокрые пылеуловители

- Малый пылесборник завод в Китае

- Цена высокотемпературного пылеуловителя