Завод оборудования для каталитического сжигания RCO

Каталитическое сжигание отходящих газов (RCO) – тема, которая в последнее время становится все более актуальной. Многие заказчики приходят с представлением, что это достаточно стандартная задача, требующая лишь адаптации существующего оборудования. Но реальность, как всегда, оказывается сложнее. Простого решения не существует, и успех проекта зависит от множества факторов – от состава газов до требований к чистоте продуктов сгорания. В этой статье я попытаюсь поделиться опытом, полученным при работе с оборудованием для каталитического сжигания RCO, рассказать о распространенных ошибках и возможных путях их устранения.

Основные вызовы при разработке и производстве оборудования RCO

Первый, и, пожалуй, самый важный вызов – это глубокое понимание состава отходящих газов. Недостаточно просто знать, что там есть CO, NOx, VOCs и т.д. Нужно знать их концентрации, наличие примесей, их влияние на катализатор и конечно, на эффективность всего процесса. Часто заказчики предоставляют лишь общие данные, что приводит к ошибкам в подборе катализатора и, как следствие, к снижению эффективности и увеличению эксплуатационных расходов. Мы часто сталкиваемся с ситуациями, когда оборудование, которое мы изначально спроектировали, требует значительной доработки из-за неожиданного состава газов.

Еще одна проблема – это выбор катализатора. Существует огромное количество различных типов катализаторов для RCO, и каждый из них имеет свои особенности и ограничения. Неправильный выбор катализатора может привести не только к снижению эффективности, но и к его быстрому выгоранию. Например, в процессах, где присутствует значительное количество серы, необходимо использовать специальные катализаторы, устойчивые к отравлению серой. А вот выбор, исходя только из цены, как правило, приводит к проблемам в дальнейшем.

Не стоит забывать и о требованиях к конструкции реактора и системы подачи воздуха. Они должны обеспечивать равномерное распределение газов по катализатору и оптимальную температуру реакционной зоны. Мы как-то работали над проектом, где из-за неравномерного распределения газов катализатор быстро выходил из строя. Это было вызвано не совсем корректной геометрией реактора и недостаточной продуманностью системы подачи воздуха. Мы потребовали пересмотра конструкции, что потребовало дополнительного времени и средств, но в итоге позволило избежать серьезных проблем в дальнейшем.

Особенности проектирования реакторов RCO

Проектирование реактора – это отдельная задача, требующая учета множества факторов. Необходимо учитывать теплообмен, массоперенос, динамику газового потока. Часто используют моделирование с помощью CFD (Computational Fluid Dynamics), чтобы оптимизировать конструкцию реактора и избежать образования зон с высокой или низкой температурой. Важно правильно спроектировать систему охлаждения реактора, чтобы предотвратить его перегрев и продлить срок службы катализатора. Иногда мы применяем модульную конструкцию, что позволяет легко заменять отдельные элементы реактора в случае необходимости.

В процессе проектирования мы уделяем особое внимание безопасности. Реакторы RCO работают при высоких температурах и давлениях, поэтому необходимо обеспечить надежную защиту от аварийных ситуаций. Система безопасности должна включать в себя датчики температуры, давления, уровня газов, а также системы автоматического отключения и аварийного сброса давления. Важно также предусмотреть систему удаления продуктов сгорания и нейтрализации вредных веществ.

Мы как-то столкнулись с проблемой образования локальных перегревов в реакторе. Это привело к ускоренному выгоранию катализатора и снижению эффективности процесса. Причиной перегрева оказалось неравномерное распределение газов по катализатору. Мы внесли изменения в конструкцию реактора, добавив дополнительные мешалки и изменив геометрию каналов, что позволило решить проблему.

Опыт с различными типами оборудования RCO

ООО Шаньдун Лунхан Вентилятор имеет опыт работы с различными типами оборудования для каталитического сжигания RCO – от компактных установок для небольших предприятий до крупных промышленных комплексов. Мы предлагаем решения для различных отраслей промышленности – химической, нефтехимической, пищевой, фармацевтической и многих других. Наши решения отличаются высокой эффективностью, надежностью и экономичностью.

Например, мы разработали и построили установку RCO для предприятия по производству полимеров. Предприятие испытывало проблемы с выбросами VOCs, которые не соответствовали экологическим требованиям. Мы предложили им установку RCO с использованием катализатора на основе ванадия и хрома. Установка позволила снизить выбросы VOCs на 95% и обеспечить соответствие экологическим требованиям. В процессе работы мы столкнулись с проблемой образования твердых частиц на катализаторе. Для решения этой проблемы мы внедрили систему предварительной фильтрации отходящих газов.

Также мы занимались модернизацией существующей установки RCO на химическом предприятии. Старая установка была устаревшей и требовала дорогостоящего обслуживания. Мы предложили им установить новую установку с более эффективным катализатором и современной системой управления. Модернизация позволила снизить эксплуатационные расходы и повысить эффективность процесса. При этом мы смогли сохранить существующую инфраструктуру предприятия.

Проблемы с обслуживанием и ремонтом оборудования RCO

Обслуживание и ремонт оборудования для каталитического сжигания RCO – это сложная задача, требующая специальных знаний и опыта. Необходимо регулярно проводить мониторинг параметров процесса, контролировать состояние катализатора, своевременно проводить техническое обслуживание. Частые проблемы – это поломки катализатора, повреждение реактора, выход из строя системы управления. Мы предлагаем услуги по техническому обслуживанию и ремонту оборудования RCO, а также обучение персонала заказчика.

Важно иметь запасные части на складе, чтобы можно было быстро устранять поломки. Мы предлагаем широкий ассортимент запасных частей для оборудования RCO, включая катализаторы, реакторы, системы управления и датчики. Мы также оказываем консультационные услуги по вопросам обслуживания и ремонта оборудования RCO.

Одной из наших услуг является удаленная диагностика оборудования RCO. Мы можем удаленно подключаться к системе управления и анализировать параметры процесса, чтобы выявить проблемы и предложить решение. Это позволяет сократить время простоя оборудования и снизить затраты на ремонт.

Перспективы развития рынка оборудования RCO

Рынок оборудования для каталитического сжигания RCO будет продолжать расти в ближайшие годы. Это связано с ужесточением экологических требований и ростом числа предприятий, которые стремятся снизить выбросы вредных веществ. Мы уверены, что наши решения будут востребованы на рынке. Мы постоянно работаем над улучшением качества нашей продукции и внедрением новых технологий. Например, мы разрабатываем установки RCO с использованием более эффективных катализаторов и более компактной конструкции. Также мы изучаем возможности использования альтернативных видов топлива для RCO.

Мы планируем расширить географию нашей деятельности и выйти на новые рынки. Мы также намерены усилить наши позиции в существующих рынках. Мы готовы сотрудничать с предприятиями различного масштаба и предлагать им индивидуальные решения, соответствующие их потребностям.

Интересным направлением является интеграция установок RCO с системами утилизации тепла. Это позволяет не только снизить выбросы вредных веществ, но и получить дополнительную энергию. Мы разрабатываем проекты, которые позволяют эффективно использовать тепло, выделяемое при сжигании отходящих газов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

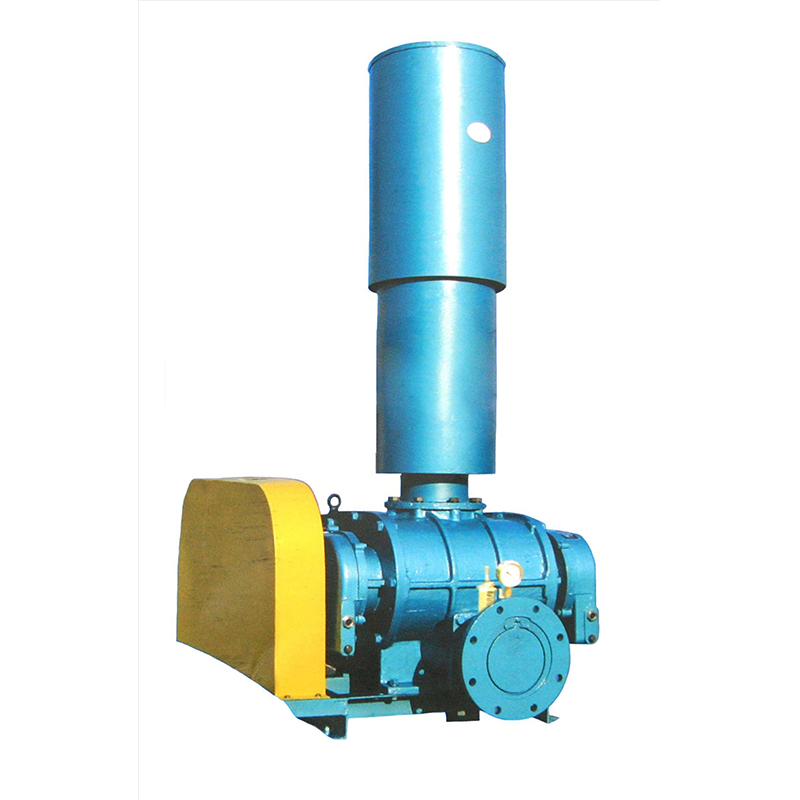

Трехлепестковая воздуходувка Рутса (прямой привод)

Трехлепестковая воздуходувка Рутса (прямой привод) -

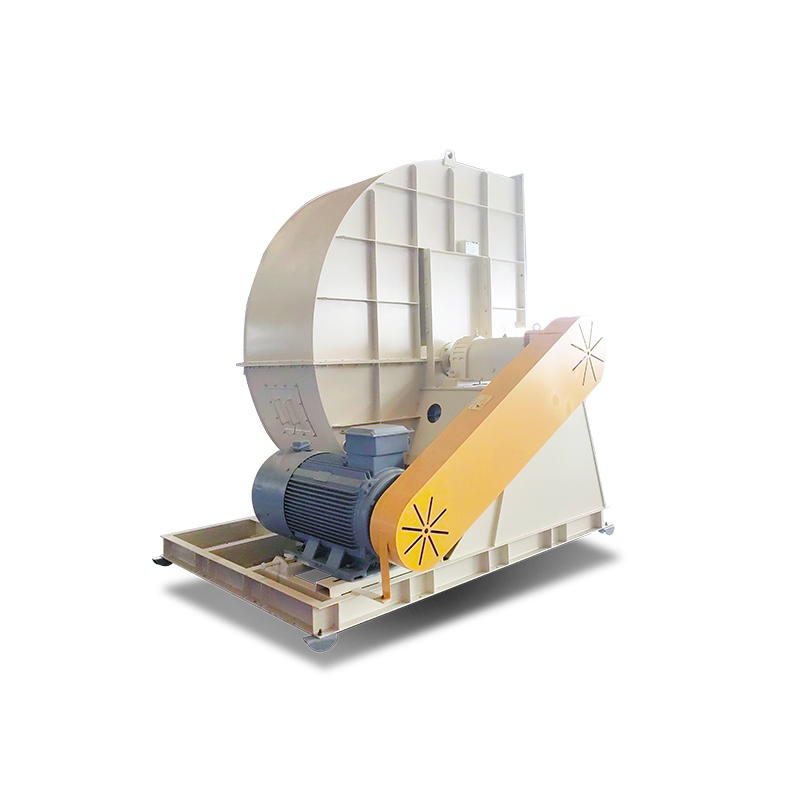

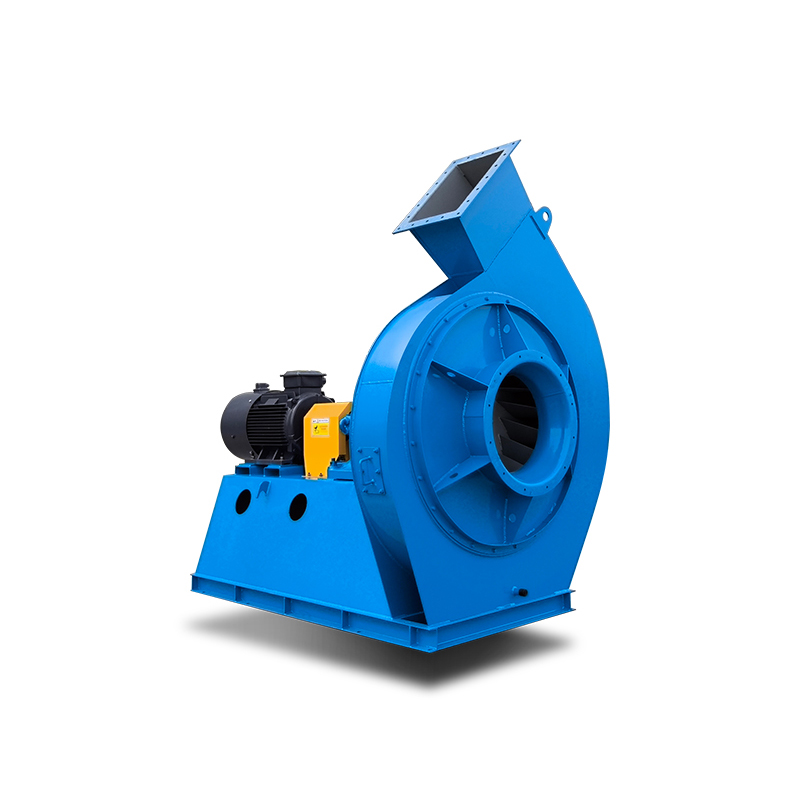

Центробежный вентилятор среднего давления серии 6-51

Центробежный вентилятор среднего давления серии 6-51 -

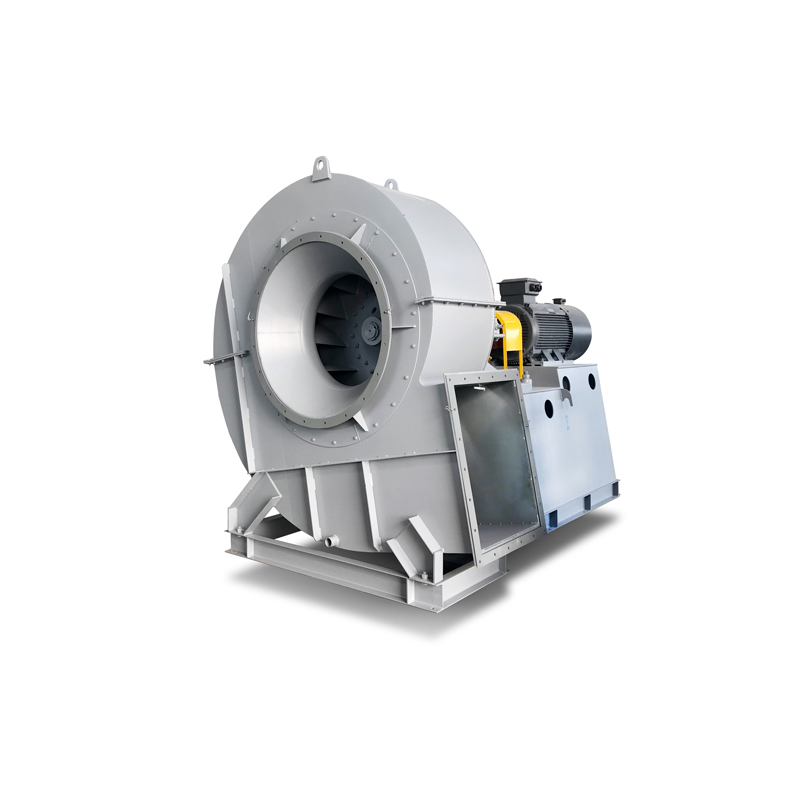

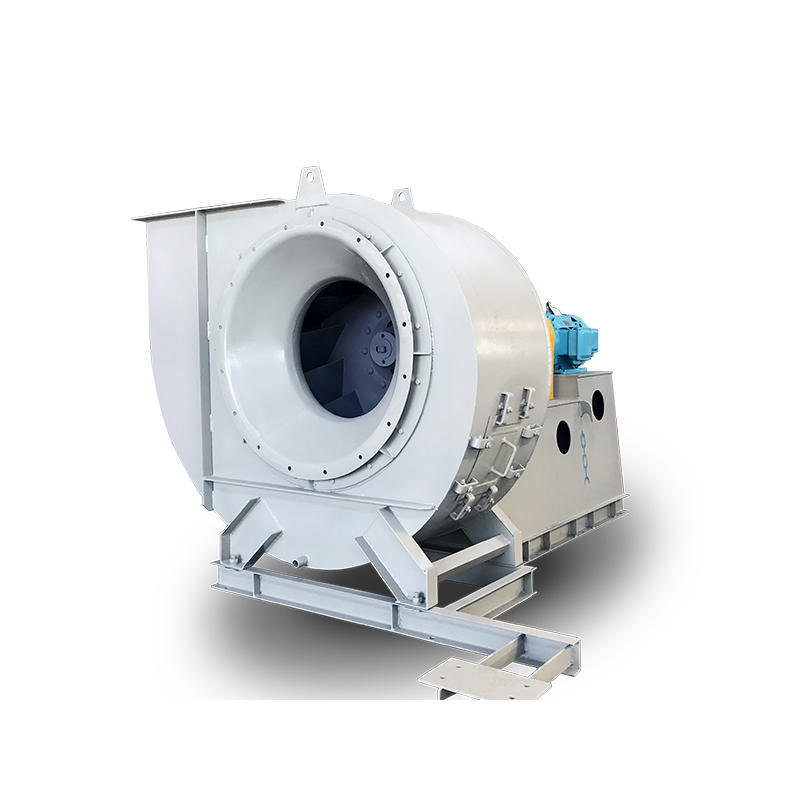

Центробежный вентилятор высокого давления серии 8-09

Центробежный вентилятор высокого давления серии 8-09 -

Центробежный вентилятор высокого давления серии 9-26

Центробежный вентилятор высокого давления серии 9-26 -

Трехлепестковая воздуходувка Рутса (ременной привод)

Трехлепестковая воздуходувка Рутса (ременной привод) -

Центробежный вентилятор высокого давления серии 9-12

Центробежный вентилятор высокого давления серии 9-12 -

Мокрый пылеуловитель

Мокрый пылеуловитель -

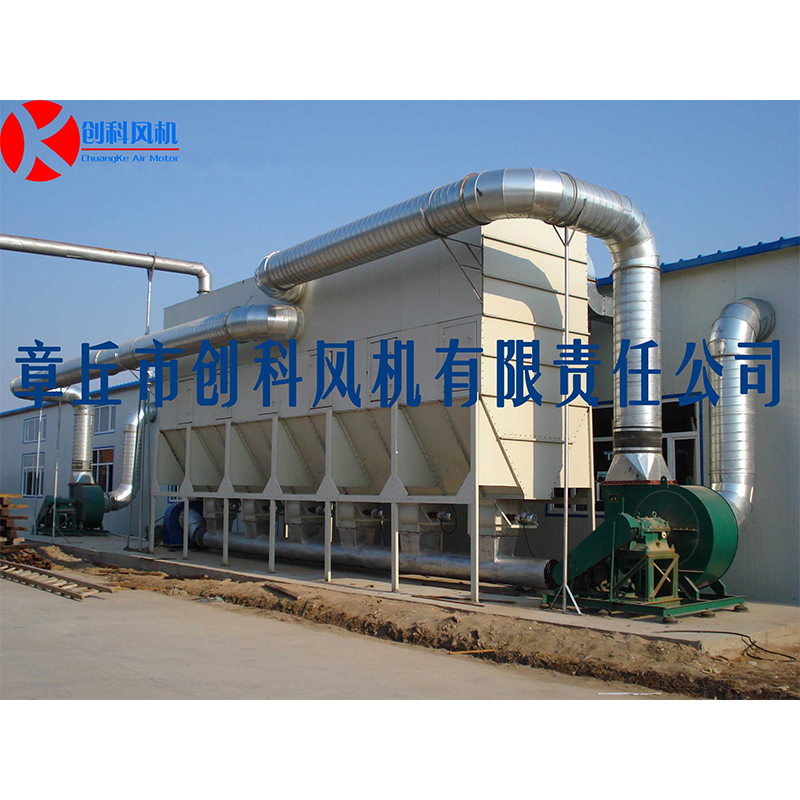

Рукавный пылеуловитель

Рукавный пылеуловитель -

4-2×73 серия двухподшипниковый центробежный вентилятор

4-2×73 серия двухподшипниковый центробежный вентилятор -

4-72 серия низконапорный центробежный вентилятор

4-72 серия низконапорный центробежный вентилятор -

Центробежный вентилятор среднего давления серии 6-29

Центробежный вентилятор среднего давления серии 6-29 -

Воздуходувка Рутса отрицательного давления

Воздуходувка Рутса отрицательного давления

Связанный поиск

Связанный поиск- Оптовая продажа взрывозащищенных пылесборников

- Типы рукавных фильтров в Китае

- Производители вентиляторов с принудительной тягой тип 5

- Производители типов центробежных вентиляторов в Китае

- Производитель вентиляторов аэрации в Китае

- Производители флюидизационных вентиляторов

- Заводы по производству крышных центробежных вентиляторов Китай

- Производители оборудования для каталитического сжигания RCO в Китае

- Параметры работы вытяжного вентилятора оптом

- Установки для вентиляторов мембранной продувки для промышленного формования