Завод по производству адсорбционных боксов из активированного угля

Итак, завод по производству адсорбционных боксов из активированного угля… Это звучит, конечно, как что-то очень специфическое, даже немного экзотическое. Многие, кто только начинает задумываться об этом, представляют себе сложные научные лаборатории и дорогостоящее оборудование. Но реальность, как всегда, оказывается более…земной. Я не скажу, что это простое дело, конечно, но и не обязательно требует колоссальных инвестиций, если подойти к процессу грамотно. Главное – понимать, какие проблемы могут возникнуть на каждом этапе, и как их решать.

Что такое адсорбционные боксы и зачем они нужны?

Начнем с основ. Адсорбционные боксы из активированного угля – это, по сути, контейнеры или корпуса, внутри которых находится активированный уголь. Их основная задача – очистка воздуха или газов от различных загрязнителей. Чаще всего это запахи, летучие органические соединения (ЛОС), вредные газы. Применяются они в самых разных отраслях: от пищевой промышленности и очистки сточных вод до фармацевтики и металлургии. И вот тут начинается самое интересное – спектр применений огромен, и каждый случай требует индивидуального подхода. Например, для удаления специфических запахов в кожевенном производстве, потребуется другой состав угольного фильтра, чем для очистки воздуха на химическом заводе.

Я помню один случай, когда мы разрабатывали бокс для очистки воздуха на заводе по переработке пластика. Поначалу заказчик хотел использовать самый дешевый активированный уголь, но это привело к тому, что бокс быстро терял эффективность. Оказалось, что пластик выделяет очень широкий спектр ЛОС, и простого угля недостаточно. Пришлось подбирать более дорогой, но специализированный сорт, с определенной пористостью и химической структурой. Это, конечно, увеличило стоимость проекта, но обеспечило долгосрочную надежность.

Выбор материала корпуса: между стоимостью и функциональностью

Корпус бокса может быть выполнен из разных материалов: сталь, нержавеющая сталь, пластик. Выбор зависит от условий эксплуатации, требуемой степени герметичности, и, конечно, бюджета. Сталь – самый распространенный вариант, но нужно учитывать коррозионную стойкость. Нержавеющая сталь – дороже, но обеспечивает лучшую защиту от агрессивных сред. Пластик – самый дешевый вариант, но не подходит для работы при высоких температурах или с агрессивными химическими веществами. Мы часто сталкиваемся с вопросом о выборе материала, и всегда рекомендуем проводить предварительное тестирование, чтобы убедиться, что выбранный материал соответствует всем требованиям.

Один из самых неприятных случаев был связан с использованием бюджетного пластика для бокса, предназначенного для работы в условиях повышенной влажности и температур. Пластик деформировался, что привело к утечке адсорбента и снижению эффективности очистки. Пришлось полностью переделывать корпус из нержавеющей стали, что увеличило сроки и стоимость проекта. Так что, экономить на материалах – не всегда выгодно.

Проблемы с активированным углем: качество, поставщики, хранение

Самое важное в адсорбционных боксах из активированного угля – это, безусловно, сам адсорбент. Качество активированного угля может сильно отличаться в зависимости от производителя и сырья. Нужно тщательно выбирать поставщика и проводить лабораторные испытания для проверки его соответствия требованиям. Еще одна проблема – это влажность. Активированный уголь очень хорошо поглощает влагу, что снижает его адсорбционные свойства. Поэтому очень важно обеспечить правильное хранение адсорбента – в сухом, прохладном месте, в герметичной упаковке.

Мы периодически сталкиваемся с тем, что заказчики используют активированный уголь ненадлежащего качества, купленный у непроверенных поставщиков. В результате бокс работает неэффективно, а заказчик теряет деньги. Поэтому всегда рекомендуем заказывать уголь у надежных поставщиков, которые предоставляют сертификаты качества и результаты лабораторных испытаний. И, конечно, следить за влажностью – это критически важно.

Типы активированного угля и их особенности

Активированный уголь бывают разных типов: пиролитический, химически активированный, кокосовый. Каждый тип имеет свои особенности и подходит для решения различных задач. Например, кокосовый уголь обладает высокой пористостью и хорошей адсорбционной способностью, что делает его отличным выбором для очистки воздуха от ЛОС. Пиролитический уголь, в свою очередь, более устойчив к высоким температурам и подходит для работы в агрессивных средах. Выбор типа угля зависит от конкретных требований к очищенному воздуху или газу.

Оптимизация конструкции бокса: эффективность и энергопотребление

Конструкция завода по производству адсорбционных боксов из активированного угля должна быть оптимизирована для обеспечения максимальной эффективности и минимального энергопотребления. Это включает в себя выбор правильного типа фильтрующих элементов, оптимизацию воздушного потока, и использование энергосберегающих технологий. Например, можно использовать рекуперацию тепла, чтобы подогреть воздух, который поступает в бокс. Это позволит снизить энергопотребление и повысить эффективность очистки.

Мы однажды разработали бокс с системой автоматической регенерации адсорбента. В этом боксе, когда активированный уголь насыщается загрязнителями, его нагревают до определенной температуры, чтобы удалить загрязнители. Этот способ позволяет значительно продлить срок службы адсорбента и снизить затраты на его замену.

Мониторинг и обслуживание: гарантия долговечности

Регулярный мониторинг и обслуживание адсорбционных боксов из активированного угля – это залог их долговечности и эффективности. Нужно регулярно проверять состояние фильтрующих элементов, контролировать влажность, и проводить техническое обслуживание оборудования. Также важно проводить периодическую замену активированного угля, когда он насыщается загрязнителями. Мы рекомендуем проводить мониторинг и обслуживание боксов не реже одного раза в год.

Часто заказчики недооценивают важность регулярного обслуживания. Они считают, что бокс работает и все хорошо. Но на самом деле, если не проводить своевременную замену адсорбента или не контролировать влажность, бокс быстро потеряет эффективность. Это приведет к увеличению затрат на очистку воздуха или газа и к снижению производительности оборудования.

Заключение

Производство завод по производству адсорбционных боксов из активированного угля – это непростая задача, требующая профессионального подхода и глубоких знаний. Но если подойти к процессу грамотно, можно создать эффективный и надежный продукт, который будет служить долго и обеспечивать высокую степень очистки воздуха или газов. Главное – не экономить на качестве материалов, тщательно подбирать поставщиков, и регулярно проводить мониторинг и обслуживание оборудования. И, конечно, учиться на своих ошибках – это самый важный урок в нашей работе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

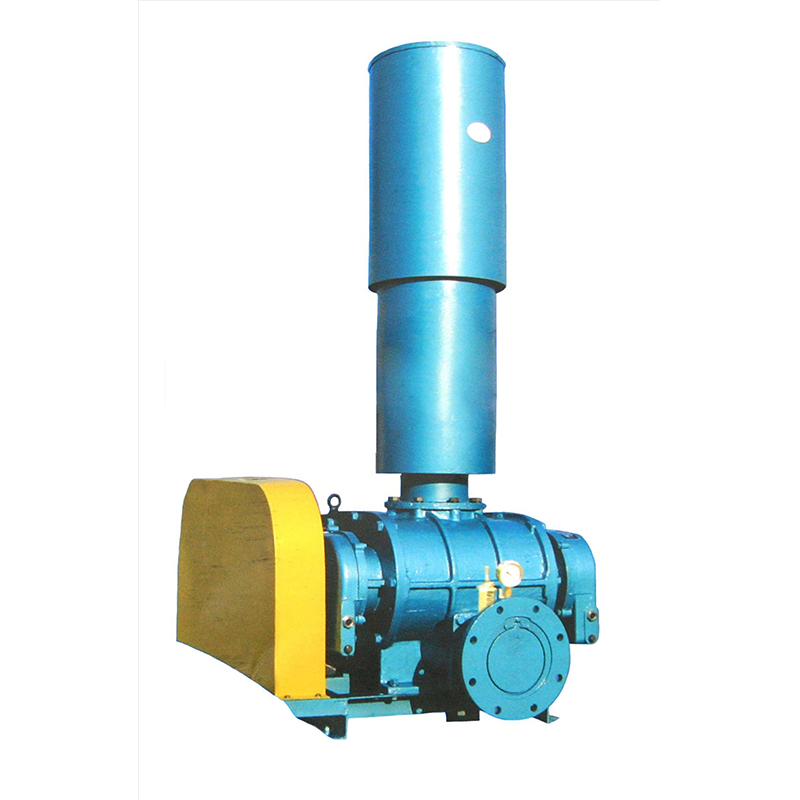

Трехлепестковая воздуходувка Рутса (улучшенный тип)

Трехлепестковая воздуходувка Рутса (улучшенный тип) -

Трехлепестковая воздуходувка Рутса (ременной привод)

Трехлепестковая воздуходувка Рутса (ременной привод) -

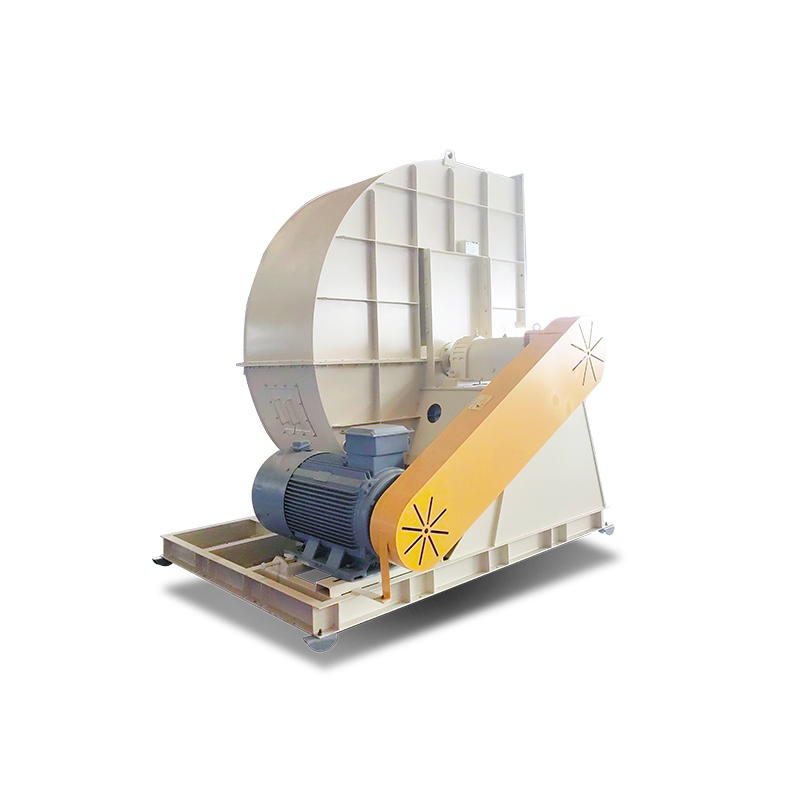

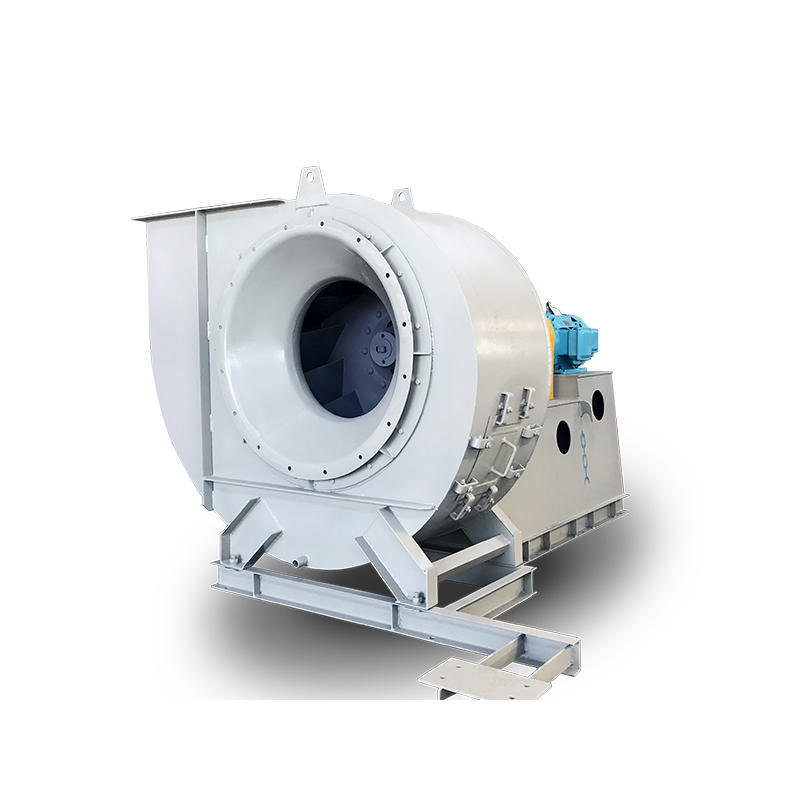

Центробежный вентилятор высокого давления серии 9-19

Центробежный вентилятор высокого давления серии 9-19 -

4-68 серия низконапорный центробежный вентилятор

4-68 серия низконапорный центробежный вентилятор -

4-72 серия низконапорный центробежный вентилятор

4-72 серия низконапорный центробежный вентилятор -

Уловитель дымовых газов

Уловитель дымовых газов -

Трехлепестковая воздуходувка Рутса (прямой привод)

Трехлепестковая воздуходувка Рутса (прямой привод) -

Центробежный вентилятор высокого давления серии 9-12

Центробежный вентилятор высокого давления серии 9-12 -

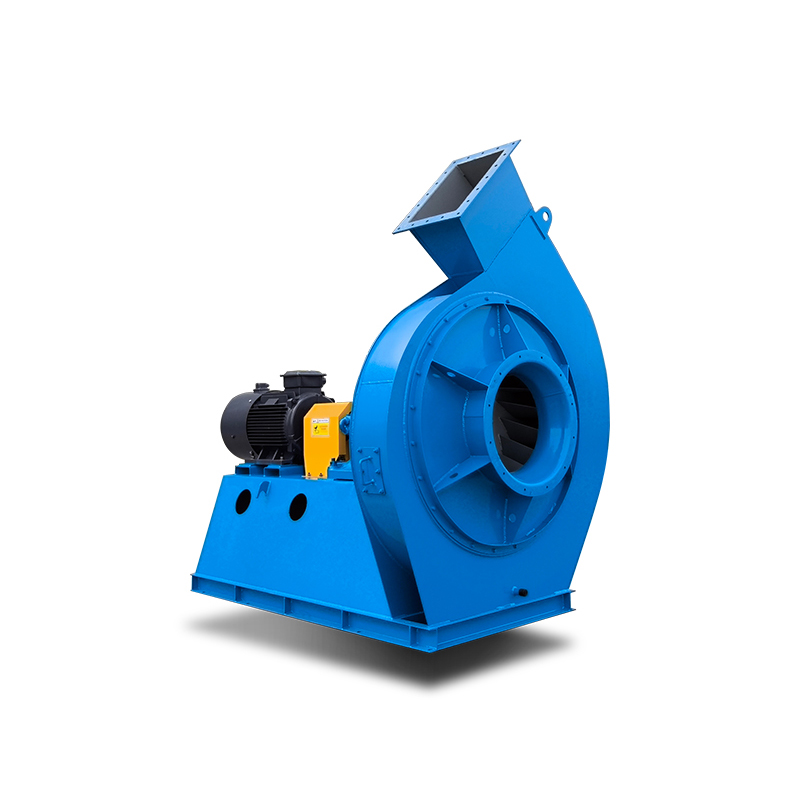

Центробежный вентилятор среднего давления серии 6-41

Центробежный вентилятор среднего давления серии 6-41 -

Центробежный вытяжной вентилятор

Центробежный вытяжной вентилятор -

4-73 серия низконапорный центробежный вентилятор

4-73 серия низконапорный центробежный вентилятор -

Центробежный вентилятор среднего давления серии 6-29

Центробежный вентилятор среднего давления серии 6-29

Связанный поиск

Связанный поиск- Оборудование для очистки отходящих газов с адсорбцией активированного угля оптом

- Дешевые 14 центробежный вентилятор

- Цены на комбинированные системы дутьевых и вытяжных вентиляторов

- Китайский завод центробежных вентиляторов 4

- Установки для вентиляторов пылеудаления

- Цена вытяжного вентилятора и вентилятора

- Установка насосов для транспортировки материалов литиевых батарей в концентрированной фазе

- Производитель пылеуловителей в Китае

- Установки для пневматической транспортировки материалов

- Цена балансировки крыльчатки вентилятора