Завод по производству рабочих параметров вытяжного вентилятора

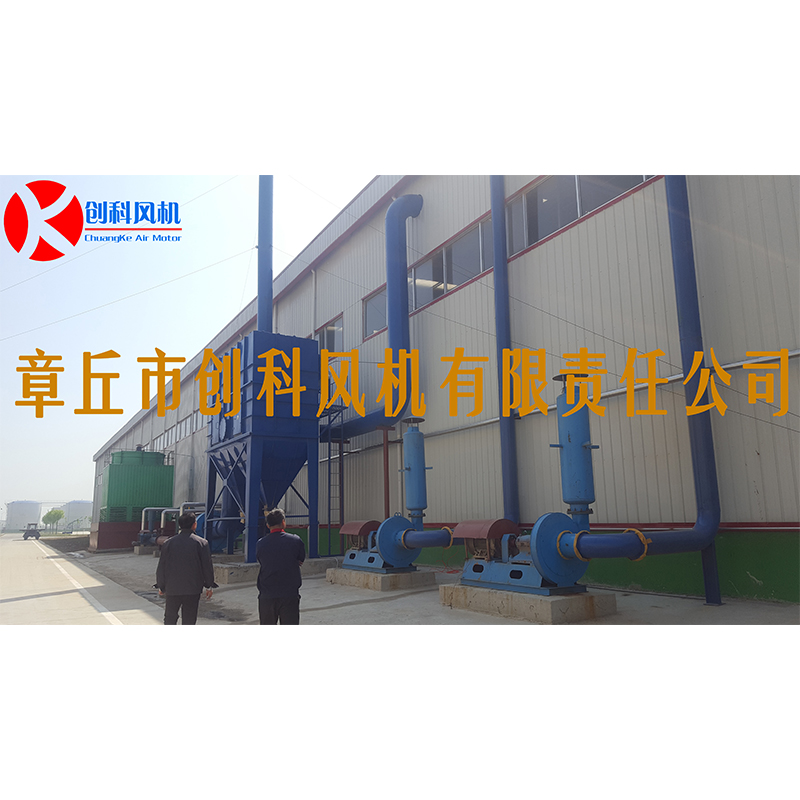

Завод по производству оборудования для обеспечения нужных параметров вытяжных вентиляторов – это не просто сборка готовых деталей. Это целый комплекс инженерных решений, оптимизация процессов и постоянное стремление к точности. Часто, особенно на начальном этапе, возникает недооценка сложности задачи: думают, что достаточно купить готовые компоненты и собрать систему. Но реальность гораздо интереснее и требует детального понимания физики процессов, характеристик материалов и, конечно, опыта. Попробую рассказать о том, что мы видим 'изнутри', о проблемах, которые возникают, и о путях их решения. Наша компания, ООО Шаньдун Лунхан Вентилятор, уже много лет занимается этим, и за это время накопили немало опыта.

Вводные данные: что такое 'рабочие параметры' и почему это важно

Первый вопрос, который сразу встает – что мы понимаем под “рабочими параметрами”? Это не просто скорость вращения лопастей и производительность. Это комплексное понятие, включающее в себя статическое и динамическое давление, расход воздуха, уровень шума, тепловыделение, устойчивость к агрессивным средам, вибрацию и многое другое. Все эти параметры тесно взаимосвязаны и должны соответствовать требованиям конкретной задачи – будь то вытяжка химического производства, вентиляция пищевого цеха или вытяжка в медицинском учреждении. Несоблюдение хотя бы одного из этих параметров может привести к серьезным последствиям, от снижения эффективности до нарушения санитарных норм и даже небезопасности.

Не стоит забывать и о влиянии окружающих условий. Температура, влажность, наличие пыли и других загрязнений – все это оказывает существенное влияние на работу вентилятора и требует учета при проектировании и выборе компонентов. Например, в зонах с высокой влажностью необходимо использовать специальные материалы, устойчивые к коррозии. А в пыльных средах – предусмотреть систему фильтрации.

Разработка и проектирование: от концепции к чертежам

Этап проектирования – критически важный. Он начинается с анализа требований заказчика и формирования технического задания. На этом этапе мы учитываем все факторы: тип помещения, характеристики вытяжной системы, требуемые параметры воздуха, бюджет и сроки реализации проекта. Используем современные программные комплексы для 3D-моделирования и расчетов. Здесь много итераций, много обсуждений с инженерами и конструкторами. Важно учесть не только аэродинамические характеристики, но и конструктивные особенности, которые обеспечат надежность и долговечность оборудования.

При выборе материалов для изготовления рабочего колеса, корпуса и других узлов мы ориентируемся на их эксплуатационные характеристики, устойчивость к механическим нагрузкам и коррозии. Часто приходится идти на компромиссы между стоимостью и качеством, но всегда стараемся найти оптимальное решение, которое обеспечит максимальную эффективность и надежность. Например, при производстве вентиляторов для пищевой промышленности мы используем нержавеющую сталь, а для химических производств – специальные сплавы, устойчивые к воздействию агрессивных химических веществ.

Производство ключевых узлов: сложность и требования к качеству

Производство самого рабочего колеса – это отдельный процесс, требующий высокой точности и квалификации. Мы используем современное оборудование, включая фрезерные, токарные и шлифовальные станки. Важно обеспечить идеальную балансировку колеса, чтобы избежать вибраций и шума. Каждый этап производства тщательно контролируется, чтобы исключить возможность появления дефектов. Особое внимание уделяется качеству сборки и монтажа.

Зачастую, проблема заключается не в технологиях, а в людях. Недостаточный уровень квалификации персонала, отсутствие опыта работы с современным оборудованием – это серьезные факторы, которые могут привести к снижению качества продукции. Поэтому мы постоянно инвестируем в обучение и повышение квалификации наших сотрудников. Внедряем современные системы контроля качества, чтобы выявлять и устранять дефекты на ранних этапах производства. В прошлом у нас был опыт, когда из-за неправильного выбора материала лопастей, вентилятор быстро выходил из строя. Это дорогостоящая ошибка, которая учит нас быть более внимательными и тщательными в выборе материалов.

Контроль качества и испытания готовой продукции

После сборки готовые вентиляторы проходят серию испытаний, которые позволяют убедиться в том, что они соответствуют требованиям технической документации. Мы проводим испытания на производительность, давление, расход воздуха, уровень шума, вибрацию и другие параметры. Используем современное измерительное оборудование, чтобы обеспечить высокую точность и надежность результатов. Все результаты испытаний документируются и хранятся в архиве, что позволяет отслеживать качество продукции и выявлять возможные проблемы.

Важным этапом контроля качества является визуальный осмотр готовой продукции. Мы тщательно проверяем все узлы и детали на наличие дефектов, повреждений и загрязнений. Используем различные методы контроля, включая ультразвуковой контроль и рентгенографию, чтобы выявить скрытые дефекты. В последние годы все больше внимания уделяется автоматизации процессов контроля качества, что позволяет повысить эффективность и снизить вероятность ошибок. Впрочем, автоматизация не заменяет человеческий глаз и опыт - часто именно опытный техник может заметить то, что не увидит машина.

Реальные кейсы и уроки

Например, один из наших заказчиков, крупный производитель химической продукции, столкнулся с проблемой повышенного уровня шума в вытяжной системе. После анализа ситуации мы выяснили, что причиной шума была вибрация корпуса вентилятора. Мы предложили заказчику использовать специальный виброизолирующий материал для снижения вибраций. После установки виброизолятора уровень шума был значительно снижен, и заказчик остался очень доволен.

Еще один пример – заказчик, которому требовался вентилятор, работающий в агрессивной среде. Мы предложили ему использовать специальный вентилятор из нержавеющей стали, устойчивой к воздействию химических веществ. В процессе эксплуатации вентилятор показал себя отлично и прослужил заказчику более 5 лет. Эти примеры показывают, что правильно выбранные материалы и технологии позволяют решить самые сложные задачи.

В заключение хочется сказать, что производство оборудования для рабочих параметров вытяжных вентиляторов – это ответственная и сложная задача, требующая высокой квалификации и опыта. Мы постоянно совершенствуем наши технологии и процессы, чтобы предлагать нашим клиентам самые лучшие решения. И, конечно, нам помогает накопленный опыт, который позволяет нам быстро находить решения даже в самых сложных ситуациях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

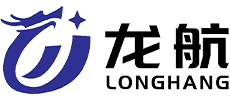

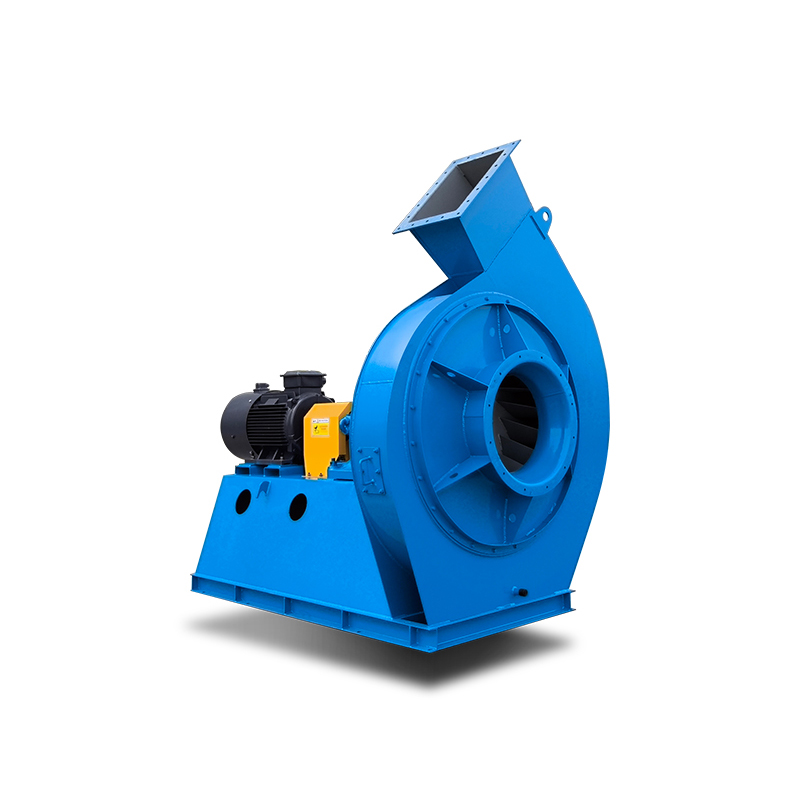

Центробежный вентилятор среднего давления серии 5-51

Центробежный вентилятор среднего давления серии 5-51 -

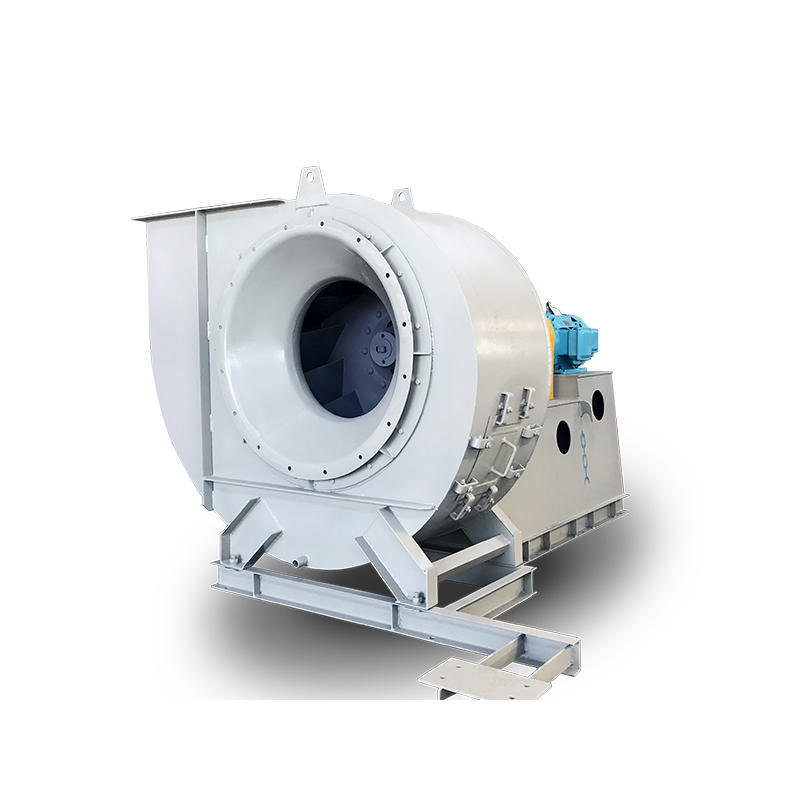

Центробежный вытяжной вентилятор

Центробежный вытяжной вентилятор -

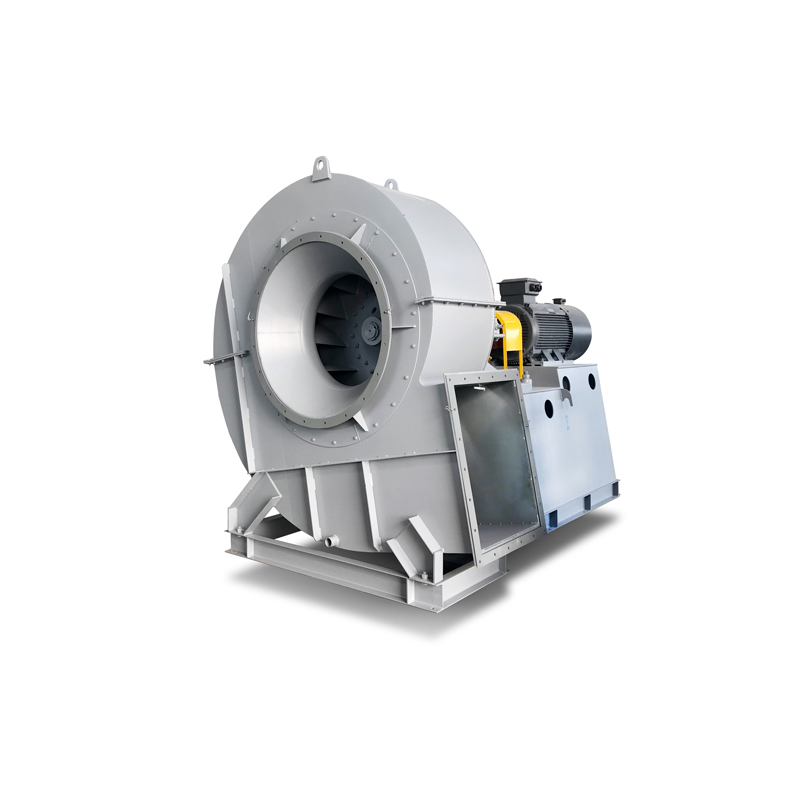

Центробежный вентилятор высокого давления серии 9-12

Центробежный вентилятор высокого давления серии 9-12 -

Паровой компрессор MVR

Паровой компрессор MVR -

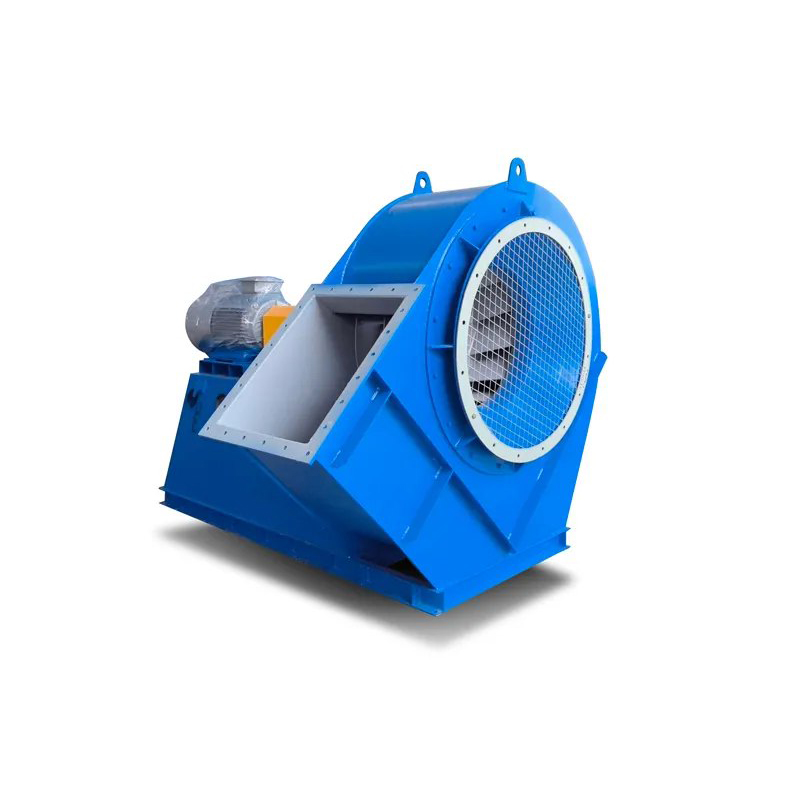

4-73 серия низконапорный центробежный вентилятор

4-73 серия низконапорный центробежный вентилятор -

Центробежный вентилятор среднего давления серии 5-48

Центробежный вентилятор среднего давления серии 5-48 -

Центробежный вентилятор среднего давления серии 6-51

Центробежный вентилятор среднего давления серии 6-51 -

Пылеуловитель

Пылеуловитель -

Уловитель дымовых газов

Уловитель дымовых газов -

Воздуходувка Рутса отрицательного давления

Воздуходувка Рутса отрицательного давления -

4-72 серия низконапорный центробежный вентилятор

4-72 серия низконапорный центробежный вентилятор -

Осевые вентиляторы

Осевые вентиляторы

Связанный поиск

Связанный поиск- Дешевые центробежные вентиляторы 200

- OEM фильтр пылесборник

- Электромеханическая передвижная окрасочная камера

- Вентиляторы для печей - китайский производитель

- Цены на канальные центробежные вентиляторы Shuft CFK Vim в Китае

- Вентиляторы для удаления пыли в Китае

- Производители центробежных вентиляторов тип 2

- Цены на вентиляторы с принудительной тягой типа DN в Китае

- Китайские производители скорости крыльчатки вентилятора

- Установки для вентиляторов уплотнения