Завод по производству скорости вращения крыльчатки вентилятора

В сфере вентиляционного оборудования, особенно в сегменте промышленных вентиляторов, часто встречаются заблуждения относительно производства крыльчатки вентилятора. Многие считают, что достаточно иметь станок с ЧПУ и чертежи. На деле все гораздо сложнее, особенно когда речь заходит о достижениях высокой скорости вращения и обеспечении надежности. Этот текст – не теоретическое изложение, а попытка поделиться опытом, накопленным за годы работы, и отметить ключевые моменты, которые не всегда обсуждаются.

Влияние материала на скорость и долговечность

Первое, с чем приходится сталкиваться – это выбор материала. Конечно, алюминий – популярный вариант, благодаря легкости и относительной дешевизне. Но для достижения высокой скорости вращения и особенно при работе с агрессивными средами, он зачастую не подходит. Более распространенные материалы – сталь, титан, и иногда различные сплавы. Выбор конкретного материала напрямую влияет не только на допустимую скорость вращения, но и на износ, коррозионную стойкость и даже на вибрационные характеристики готового изделия. Например, работаем с различными сплавами нержавеющей стали в производстве крыльчаток для химической промышленности – разница в скорости износа и стабильности размеров заметна сразу.

Проблема еще и в том, что разные марки стали по-разному реагируют на термообработку. Для достижения максимальной прочности и устойчивости к деформациям, особенно при больших скоростях, необходима точная термообработка. Мы сотрудничаем с несколькими предприятиями, специализирующимися на этой процедуре, и даже с небольшими отклонениями в температуре и времени можно получить серьезные проблемы с геометрией и долговечностью. Вспомнил один случай с использованием некачественной термообработки стали 45Х, результат – крайне короткий срок службы.

Технологии изготовления: от литья до механической обработки

Методы изготовления крыльчаток вентиляторов варьируются от литья (часто для больших объемов и простых конструкций) до механической обработки (более точно и позволяет создавать сложные профили). Литье часто связано с проблемами брака – дефектами поверхности, пористостью. Механическая обработка, в свою очередь, требует высокоточного оборудования и квалифицированных операторов. Мы используем как фрезерование, так и токарную обработку, а иногда и электроэрозионную обработку для достижения требуемых размеров и формы. В последнее время активно применяем 3D-печать для прототипирования и изготовления небольших партий.

Важный аспект – это точность обработки. Даже небольшие отклонения от заданных размеров могут привести к серьезным проблемам с балансировкой и вибрацией готового изделия. У нас установлены современные станки с ЧПУ, но при этом всегда проводим тщательный контроль качества на всех этапах производства. Используем координатно-измерительные машины (КИМ) для проверки геометрии, а также виброанализаторы для оценки балансировки.

Балансировка: критически важный этап

Балансировка – это, пожалуй, один из самых важных этапов в производстве крыльчаток, особенно при высоких скоростях вращения. Неправильно сбалансированное крыльчатка будет вибрировать, что приведет к преждевременному износу подшипников, увеличению шума и даже к разрушению вентилятора. Мы используем как статические, так и динамические методы балансировки. При динамической балансировке, помимо одной оси вращения, оцениваются также отклонения в плоскости вращения. Это позволяет выявить и устранить не только дисбаланс, но и другие дефекты.

Особого внимания требует балансировка крыльчаток, изготовленных из материалов с различной плотностью. В таких случаях необходимо учитывать распределение массы и использовать специальные методы балансировки. Мы часто сталкиваемся с этой проблемой при изготовлении крыльчаток из сплавов. Заметили, что часто недооценивают важность этого этапа, что приводит к жалобам клиентов после установки.

Оптимизация геометрии крыльчатки для достижения высокой производительности

Не стоит забывать и об оптимизации геометрии крыльчатки. Форма лопастей, их угол атаки, шаг – все это влияет на производительность и энергоэффективность вентилятора. Мы используем современные методы компьютерного моделирования (CFD) для оптимизации геометрии крыльчатки. Это позволяет добиться максимальной производительности при минимальном энергопотреблении.

Например, недавно работали над проектом производства крыльчаток вентиляторов для серверных комнат. Оптимизировали геометрию лопастей, чтобы добиться максимальной производительности при минимальном уровне шума. Использовали CFD для моделирования потока воздуха и выявили оптимальные параметры. Результат – значительное снижение энергопотребления и уровень шума ниже нормативных требований.

Контроль качества и гарантия надежности

Наконец, не менее важным является контроль качества на всех этапах производства и предоставление гарантии на продукцию. Мы используем современное оборудование для контроля качества, включая ультразвуковой контроль, рентгеновский контроль и контроль твердости. Все изделия проходят испытания на соответствие требованиям технической документации.

В ООО Шаньдун Лунхан Вентилятор мы придаем большое значение качеству и надежности своей продукции. Мы понимаем, что от наших изделий зависит бесперебойная работа многих предприятий. Поэтому постоянно работаем над улучшением технологий производства и повышением качества нашей продукции. Если есть вопросы по производству крыльчатки вентилятора, обращайтесь, всегда рады помочь.

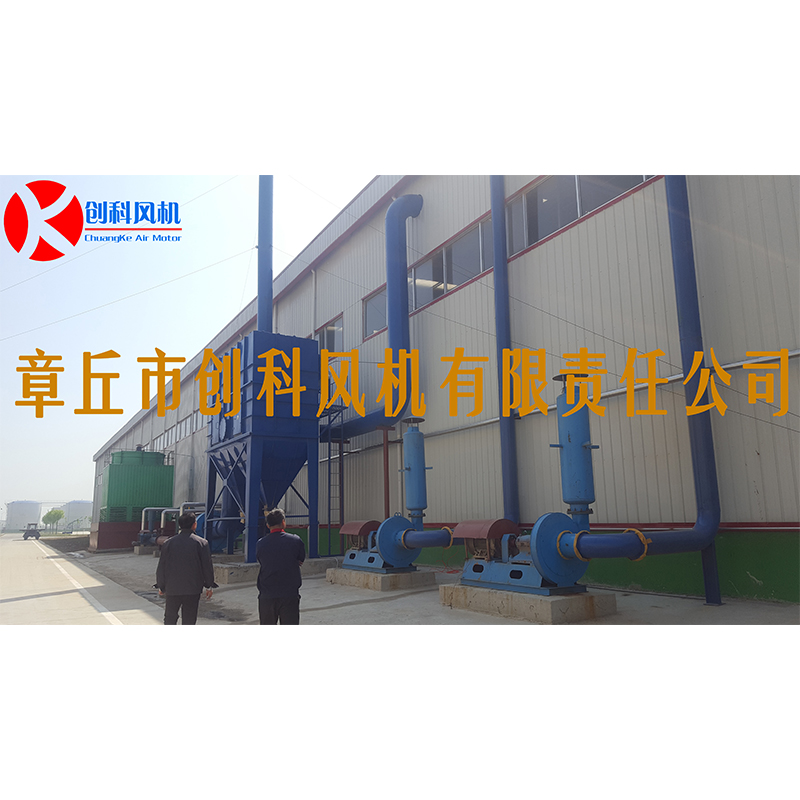

ООО Шаньдун Лунхан Вентилятор: опыт и решения

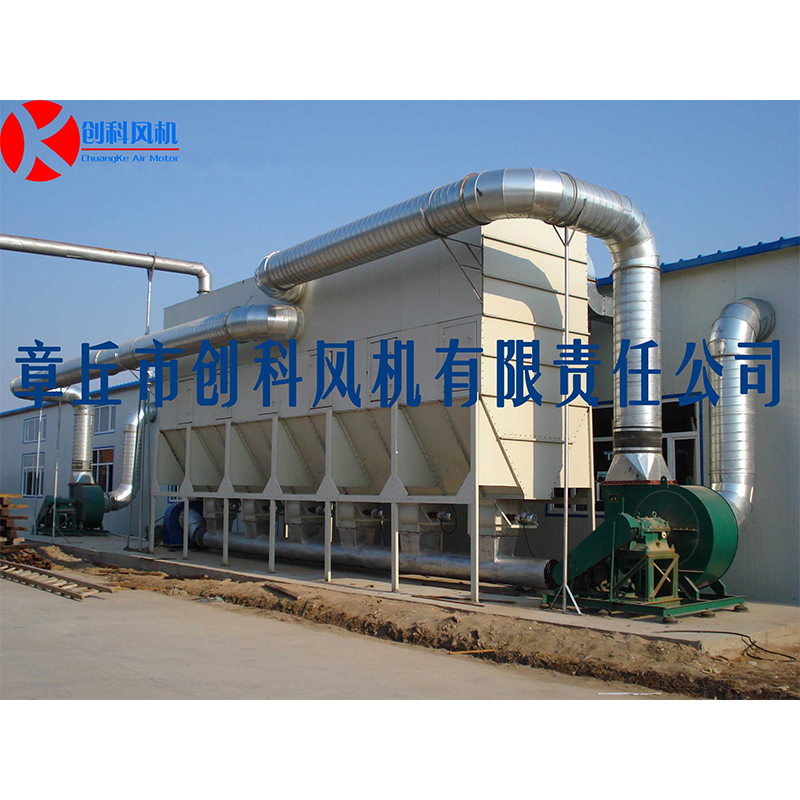

ООО Шаньдун Лунхан Вентилятор (бывшее ООО Чжанцю Чуанкэ Вентилятор) с 1986 года успешно работает на рынке вентиляционного оборудования. Наша компания предлагает комплексные решения в области разработки, производства и продажи промышленных вентиляторов и роторных нагнетателей. Мы используем современные технологии и материалы, а также строго контролируем качество на всех этапах производства. Если вам требуется производство крыльчаток вентиляторов любой сложности, обращайтесь к нам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

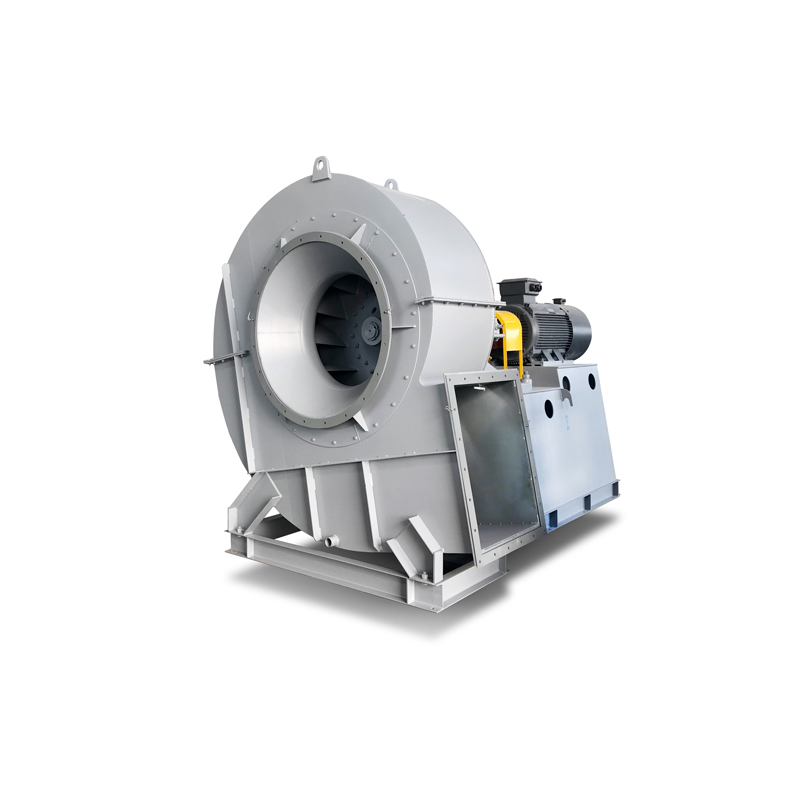

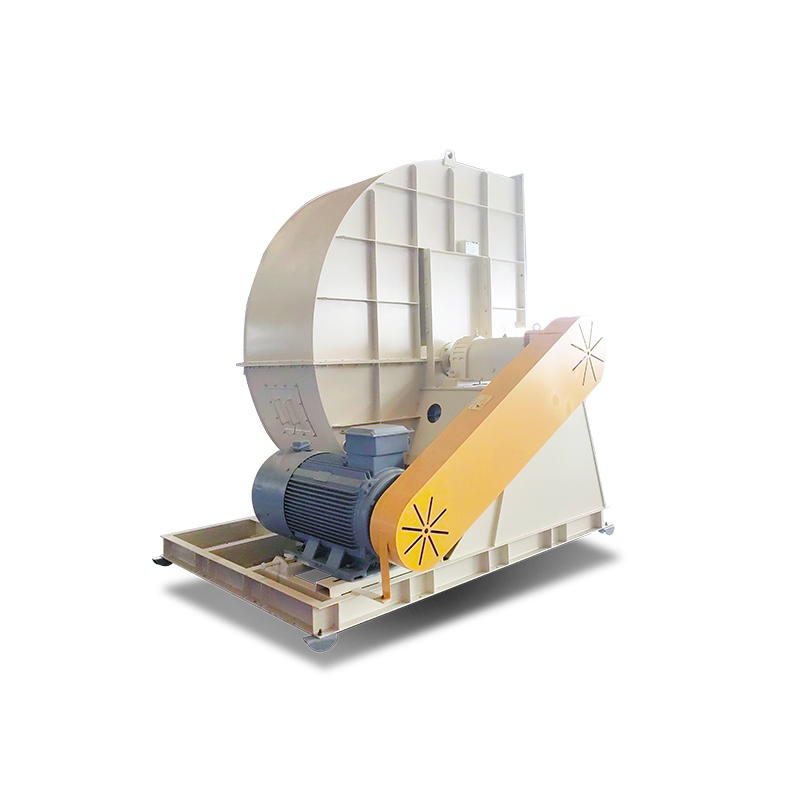

Центробежный вентилятор высокого давления серии 8-09

Центробежный вентилятор высокого давления серии 8-09 -

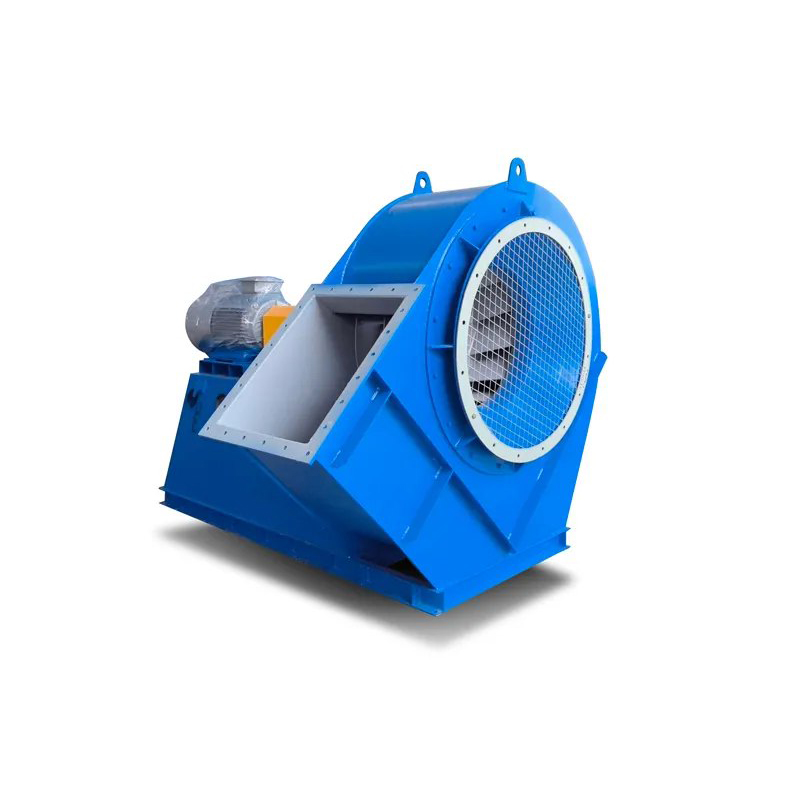

Центробежный вентилятор среднего давления серии 6-51

Центробежный вентилятор среднего давления серии 6-51 -

4-68 серия низконапорный центробежный вентилятор

4-68 серия низконапорный центробежный вентилятор -

Центробежный вентилятор среднего давления серии 5-47

Центробежный вентилятор среднего давления серии 5-47 -

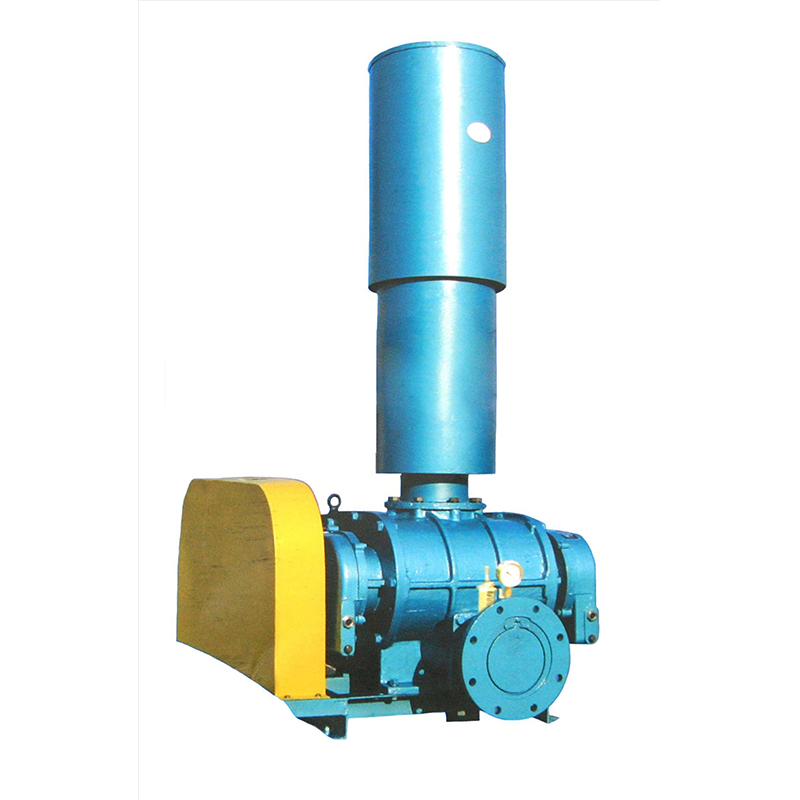

Трехлепестковая воздуходувка Рутса (прямой привод)

Трехлепестковая воздуходувка Рутса (прямой привод) -

Центробежный вентилятор среднего давления серии 6-41

Центробежный вентилятор среднего давления серии 6-41 -

Трехлепестковая воздуходувка Рутса (улучшенный тип)

Трехлепестковая воздуходувка Рутса (улучшенный тип) -

Центробежный вентилятор среднего давления серии 5-51

Центробежный вентилятор среднего давления серии 5-51 -

Мокрый пылеуловитель

Мокрый пылеуловитель -

Рукавный пылеуловитель

Рукавный пылеуловитель -

Воздуходувка Рутса отрицательного давления

Воздуходувка Рутса отрицательного давления -

Трехлепестковая воздуходувка Рутса (ременной привод)

Трехлепестковая воздуходувка Рутса (ременной привод)

Связанный поиск

Связанный поиск- Цены на канальные центробежные вентиляторы в Китае

- Цена на центробежный вентилятор 14 в Китае

- Вентиляторы для нагнетания газа в Китае

- Вентиляторы для гальванических ванн - китайский производитель

- Дешевая герметичная воздуходувка Рутса

- Установки с циклонами для рукавных пылеуловителей

- Производитель нисходящих насосов для серого балласта

- Оптовая продажа канальных центробежных вентиляторов Shuft CFK Vim

- Производитель канального центробежного вентилятора Shuft CFK Vim

- Производитель вентиляторов аэрации в Китае