Китайский производитель насосов для транспортировки порошковых материалов с нижней тягой

В последнее время наблюдается повышенный интерес к технологиям транспортировки порошкообразных материалов, особенно в пищевой, фармацевтической и химической промышленности. Часто возникает вопрос о наиболее эффективном и надежном оборудовании. Многие потенциальные заказчики ищут насосы для транспортировки порошковых материалов с нижней тягой, но не всегда понимают все тонкости выбора и эксплуатации. Не хочу вдаваться в пустые теоретические рассуждения – поделюсь тем, что накопил за годы работы с подобным оборудованием, о чем редко говорят в официальных документах.

Проблема при выборе: не всегда очевидный выбор

Часто заказчики считают, что насос для порошка с нижней тягой - это универсальное решение. Это не совсем так. Простое решение – это не всегда самое эффективное. Ключевой момент – это физико-механические свойства самого порошка: его плотность, влажность, абразивность, склонность к уплотнению. Игнорирование этих параметров приводит к серьезным проблемам – засорению, неравномерной подаче, износу оборудования. Мы сталкивались с ситуациями, когда заказчики выбирали оборудование, просто потому что оно было дешевле, а в итоге столкнулись с постоянными простоями и дорогостоящим ремонтом.

Например, один из клиентов, занимающийся производством пищевых добавок, хотел использовать насос для порошка с нижней тягой для транспортировки очень тонкого и легко уплотняющегося порошка. Выбранный ими насос оказался неоптимальным, и вскоре система начала забиваться. Проблема была в том, что порошок, при определенных условиях (температура, влажность), начал слипаться внутри насоса. После серьезного анализа и консультаций с материаловедом мы предложили им альтернативное решение – насос с более широким рабочим пространством и системой автоматической очистки. Это решение, конечно, стоило дороже, но в долгосрочной перспективе окупилось сторицей.

Конструктивные особенности и их влияние на производительность

Важно понимать, что конструкция насоса для порошка с нижней тягой может значительно различаться. Существуют различные типы рабочих колес (лопастные, крыльчатые, роторные), различные материалы исполнения (нержавеющая сталь, полимеры, с покрытием). Выбор материала напрямую зависит от абразивности порошка и агрессивности среды. Мы часто рекомендуем использовать насосы с полимерными рабочими колесами для работы с абразивными материалами, поскольку они гораздо более износостойкие, чем стальные.

Также, стоит обратить внимание на конструкцию всасывающей и нагнетательной части насоса. Всасывающая часть должна быть спроектирована таким образом, чтобы минимизировать риск засорения и обеспечивать надежное создание вакуума. Нагнетательная часть должна быть способна выдерживать давление, создаваемое при транспортировке порошка. Наши инженеры всегда тщательно рассчитывают эти параметры, чтобы гарантировать надежную работу оборудования.

Системы автоматической очистки и их практическое применение

Автоматическая очистка – это один из ключевых факторов, определяющих надежность насоса для порошка с нижней тягой. Существует несколько типов систем очистки: пульсирующие устройства, роторные очистители, системы с использованием сжатого воздуха. Выбор системы зависит от типа порошка и степени его уплотнения. Мы успешно применяем системы с использованием сжатого воздуха для очистки насосов, работающих с порошками с низкой влажностью и невысокой абразивностью. Однако, для порошков с высокой влажностью и абразивностью, более эффективны пульсирующие устройства.

Пример: в одной из фармацевтических компаний мы установили систему автоматической очистки на насос для порошка с нижней тягой, который использовался для транспортировки активного фармацевтического ингредиента. Система очистки значительно сократила время простоя оборудования и снизила риск загрязнения продукта. Это позволило компании повысить производительность и обеспечить соответствие требованиям GMP.

Рекомендации по обслуживанию и эксплуатации

Регулярное обслуживание и правильная эксплуатация насоса для порошка с нижней тягой – залог его долговечности и надежности. Необходимо регулярно проводить визуальный осмотр насоса, проверять состояние рабочих колес, уплотнений и других компонентов. Также, важно соблюдать правила эксплуатации, указанные в технической документации. Мы рекомендуем проводить профилактическое обслуживание не реже одного раза в год, а при интенсивной эксплуатации – каждые 6 месяцев.

Одна из распространенных ошибок – это использование некачественных смазочных материалов. Смазка должна быть совместима с материалами насоса и обеспечивать надежную работу уплотнений. Мы всегда рекомендуем использовать только рекомендованные производителем смазочные материалы. В противном случае, это может привести к преждевременному износу оборудования и дорогостоящему ремонту.

Заключение: Сложность выбора – путь к надежности

Выбор насоса для транспортировки порошковых материалов с нижней тягой – это непростая задача, требующая учета множества факторов. Не стоит экономить на консультациях со специалистами и тщательно анализировать свои потребности. Правильный выбор оборудования и правильная эксплуатация – это залог долговечности и надежности вашей производственной системы. Особое внимание стоит уделить проблемам уплотнения, засорения и износа, которые могут возникнуть при работе с различными типами порошков. Если у вас возникли вопросы по выбору и эксплуатации насосов для порошка, обращайтесь, мы всегда готовы помочь.

Дополнительные материалы:

Наш сайт: https://www.lhblower.ru. ООО Шаньдун Лунхан Вентилятор имеет большой опыт в разработке и производстве оборудования для работы с порошкообразными материалами, включая насосы для порошка с нижней тягой. Мы предлагаем широкий ассортимент оборудования и предоставляем полный спектр услуг – от проектирования до монтажа и обслуживания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Паровой компрессор MVR

Паровой компрессор MVR -

Уловитель дымовых газов

Уловитель дымовых газов -

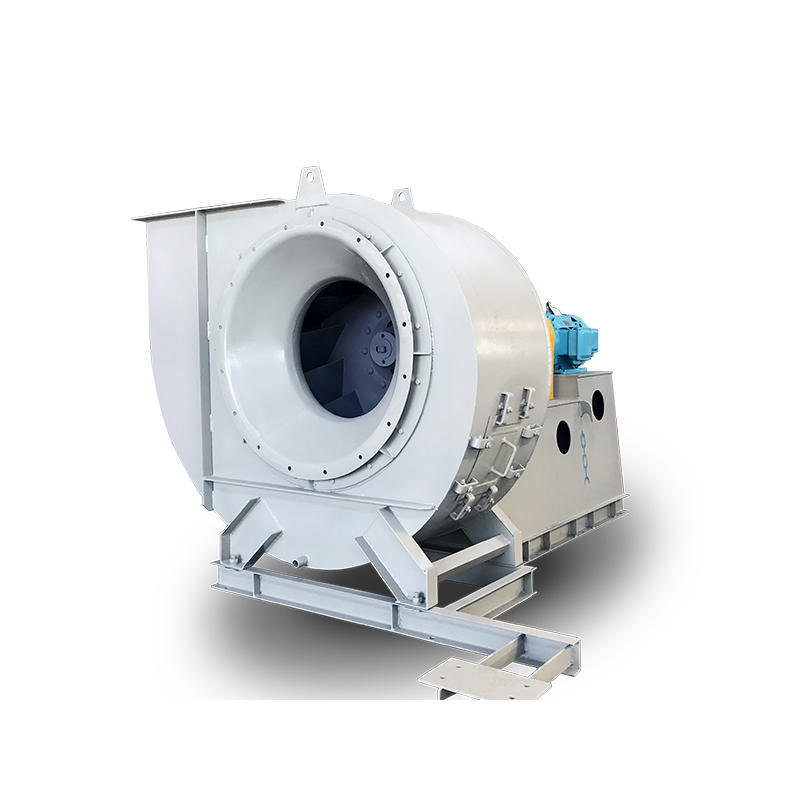

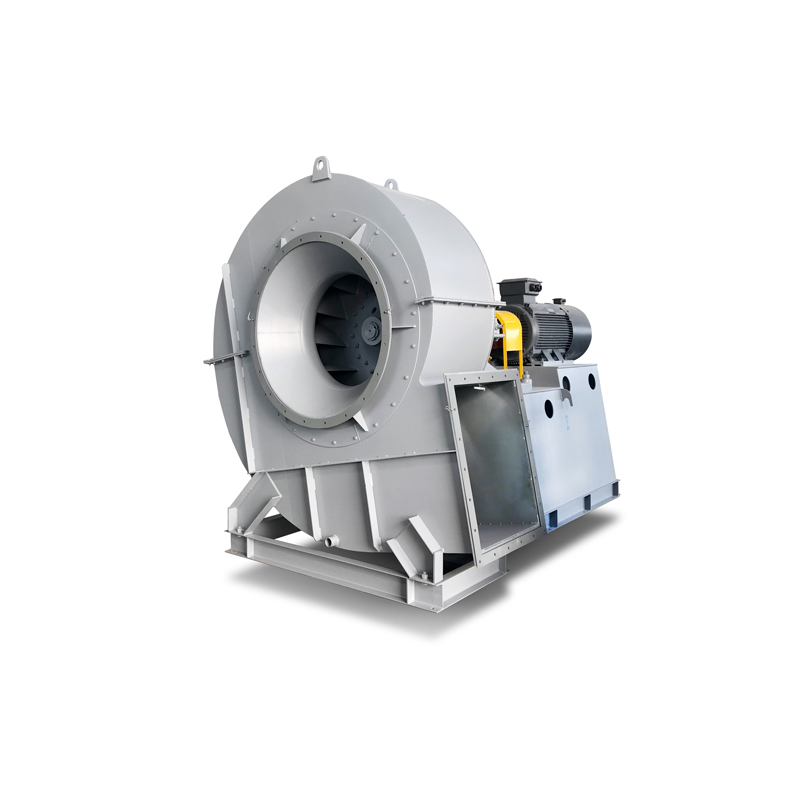

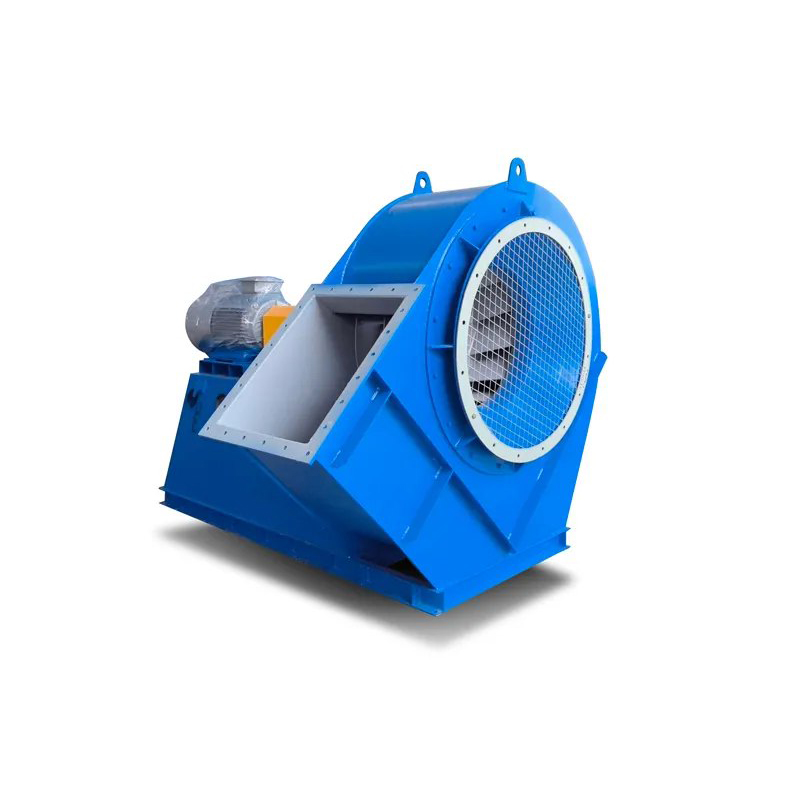

Центробежный вентилятор среднего давления серии 6-51

Центробежный вентилятор среднего давления серии 6-51 -

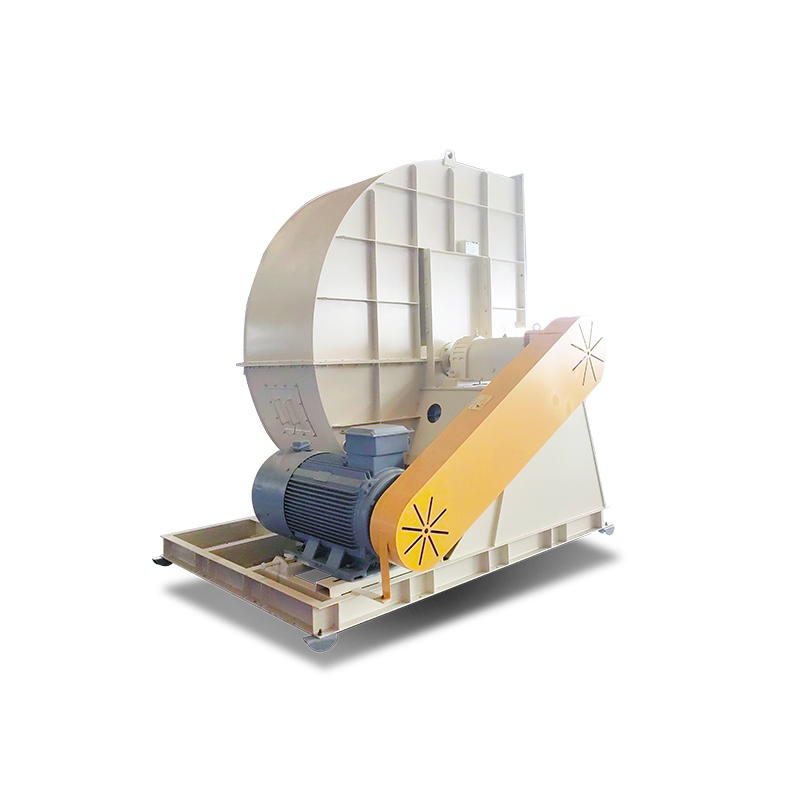

4-2×73 серия двухподшипниковый центробежный вентилятор

4-2×73 серия двухподшипниковый центробежный вентилятор -

Центробежный вентилятор среднего давления серии 5-48

Центробежный вентилятор среднего давления серии 5-48 -

4-68 серия низконапорный центробежный вентилятор

4-68 серия низконапорный центробежный вентилятор -

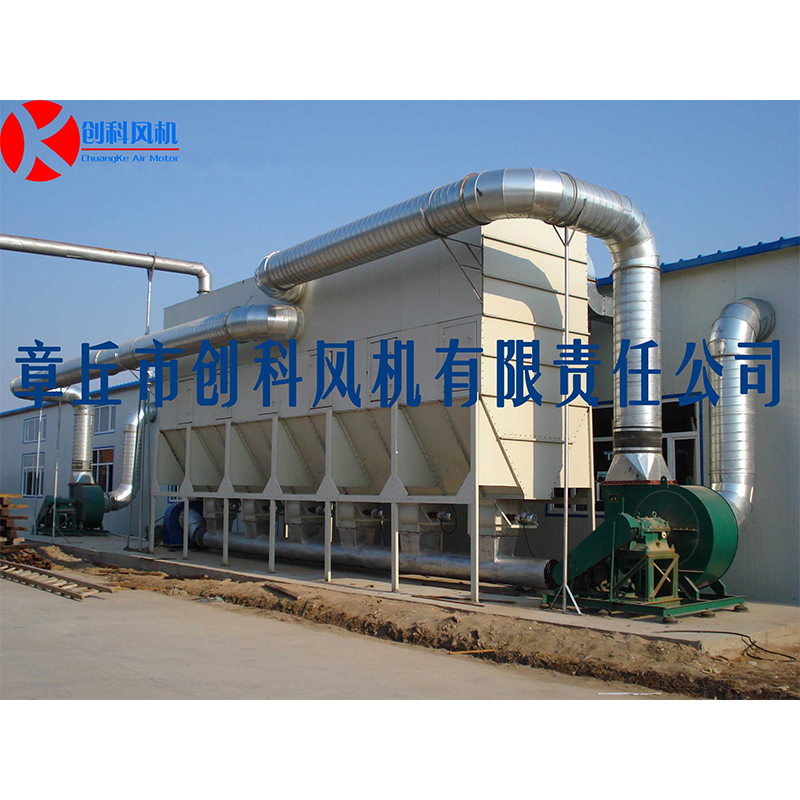

Рукавный пылеуловитель

Рукавный пылеуловитель -

Центробежный вентилятор среднего давления серии 5-47

Центробежный вентилятор среднего давления серии 5-47 -

Центробежный вентилятор высокого давления серии 8-09

Центробежный вентилятор высокого давления серии 8-09 -

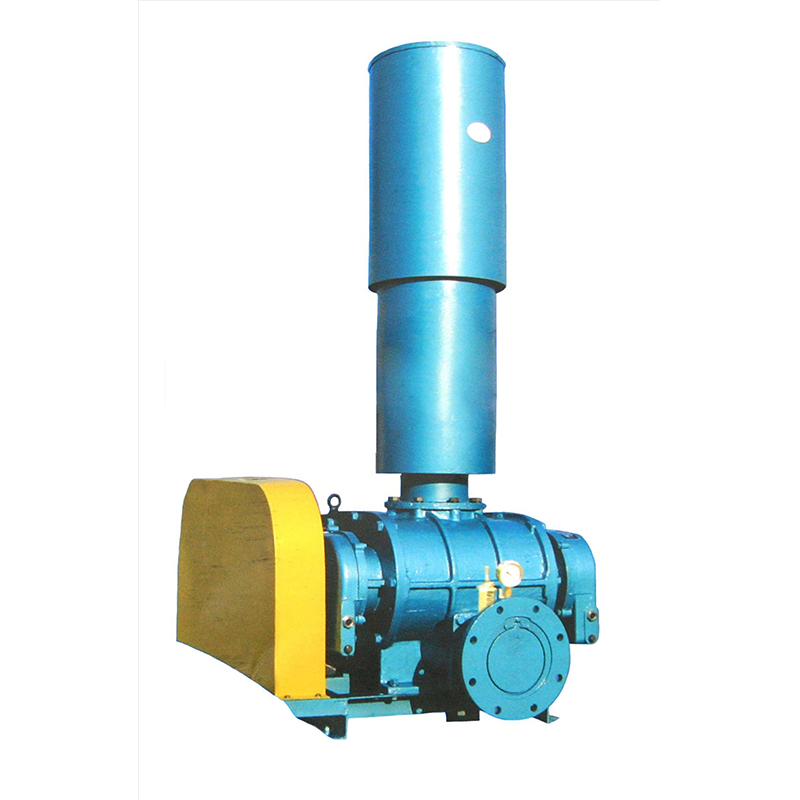

Трехлепестковая воздуходувка Рутса (улучшенный тип)

Трехлепестковая воздуходувка Рутса (улучшенный тип) -

Воздуходувка Рутса отрицательного давления

Воздуходувка Рутса отрицательного давления -

Центробежный вентилятор высокого давления серии 9-19

Центробежный вентилятор высокого давления серии 9-19

Связанный поиск

Связанный поиск- дымососы дутьевые

- Цены на вентиляторы для котлов в Китае

- Сухие экологически чистые мобильные телескопические окрасочные камеры в Китае

- Цены на вентилятор с принудительной тягой тип 10

- Производители вентиляторов с принудительной тягой типа D в Китае

- Дешевый импульсный пылесборник

- Рабочие колеса вентиляторов с принудительной тягой из Китая

- Цены на оборудование для пневматической транспортировки материалов в Китае

- вентилятор канальный центробежный shuft cfk vim

- Цена вентилятора обратной промывки в Китае