Оптовая адсорбция десорбция каталитическое горение оборудование

Оптовая адсорбция десорбция каталитическое горение оборудование – звучит сложно, да? И часто это восприятие. Многие видят в этом набор отдельных технологических операций, не замечая глубокой взаимосвязи и возможности комплексной оптимизации. На самом деле, это единый процесс, где эффективность каждой ступени напрямую влияет на общую экономику и экологическую безопасность производства. У нас в ООО Шаньдун Лунхан Вентилятор, мы постоянно сталкиваемся с подобными задачами, и я хотел бы поделиться некоторыми наблюдениями и опытом.

Введение: от разделения до преобразования

Обычно, когда речь заходит об адсорбции десорбции, мы думаем о разделении веществ, как, например, очистка газов от примесей. Это действительно важно, но редко когда это конечная цель. Чаще всего, адсорбция – это подготовка к дальнейшей обработке, а десорбция – регенерация адсорбента. И тут в игру вступает каталитическое горение оборудования. Горение, особенно контролируемое, позволяет не только утилизировать отходы, но и получить ценные продукты – тепло, энергию, химические вещества.

Я помню один случай, когда заказчик, крупный производитель химических удобрений, испытывал серьезные проблемы с выбросами NOx. Они использовали традиционные методы абсорбции, но это приводило к большим потерям реагентов и, как следствие, к высокой стоимости. Мы предложили интегрировать систему адсорбции с системой каталитического горения, где адсорбент, после насыщения, подвергался контролируемому окислению. Результат – снижение выбросов NOx на 80% и экономия реагентов на 40%. Не всегда сразу понятно, какой подход лучше, и часто приходится проводить серьезные расчеты и эксперименты.

Выбор адсорбента: ключевой фактор

Первый и, пожалуй, самый важный этап – выбор подходящего адсорбента. Это зависит от множества факторов: типа адсорбируемого вещества, температуры, давления, влажности и т.д. Мы работаем с различными типами адсорбентов – активированный уголь, цеолиты, силикагель. При выборе учитываем не только адсорбционную способность, но и механическую прочность, химическую стойкость и стоимость.

Например, в производстве аммиака часто используют цеолиты, благодаря их высокой селективности и термической стабильности. Но если речь идет о сложных органических соединениях, то активированный уголь может быть более эффективным. Выбор зависит от конкретной задачи. Иногда, лучший вариант – это комбинация нескольких адсорбентов.

Проблемы с регенерацией адсорбентов

Регенерация адсорбентов – это нетривиальная задача. Она может быть термической, вакуумной, или с использованием химических реагентов. Выбор метода зависит от типа адсорбента и вида загрязнений. Неправильная регенерация может привести к ухудшению адсорбционных свойств и сокращению срока службы адсорбента.

Мы сталкивались с ситуацией, когда заказчик использовал старый метод термической регенерации активированного угля. Результат был неудовлетворительным – адсорбент быстро терял свои свойства. Мы внедрили более современную систему с использованием контролируемого кислородного газа и оптимизированной температуры. Это позволило значительно увеличить срок службы адсорбента и снизить затраты на его замену. Тут важную роль играет контроль температуры и времени воздействия, это как тонкая настройка инструмента.

Каталитическое горение: эффективность и безопасность

Каталитическое горение оборудования, в свою очередь, является мощным инструментом для утилизации отходов и снижения выбросов вредных веществ. В отличие от простого сжигания, каталитическое горение позволяет проводить реакцию при более низкой температуре, что снижает затраты на энергию и уменьшает образование побочных продуктов.

Однако, каталитическое горение требует строгого контроля параметров процесса – температуры, давления, концентрации кислорода и топлива. Неправильная настройка может привести к образованию опасных продуктов – например, оксидов азота. Именно поэтому важно использовать современное оборудование с автоматизированной системой управления и контроля.

Типы каталитических установок

Существуют различные типы каталитических установок – фиксированные, псевдоожиженные, fluidized bed. Выбор зависит от типа горючего, вида отходов и требуемой эффективности. Мы предлагаем как стандартные решения, так и разрабатываем индивидуальные проекты, учитывающие специфические потребности заказчика.

Например, для утилизации органических отходов мы часто используем псевдоожиженные реакторы. В них твердый катализатор находится в постоянном движении, что обеспечивает хороший контакт между горючим и катализатором и повышает эффективность процесса. Но для горения газов фиксированные реакторы могут быть более экономичным вариантом.

Безопасность: приоритет номер один

Безопасность при работе с каталитическим горением – это вопрос, требующий особого внимания. Необходимо соблюдать строгие правила технической эксплуатации оборудования, проводить регулярные проверки и техническое обслуживание, а также обучать персонал.

Мы всегда уделяем особое внимание безопасности при проектировании и монтаже каталитических установок. Используем современные системы контроля и защиты, такие как датчики температуры и давления, автоматические системы отключения подачи топлива и газа, а также системы пожаротушения. Иначе просто не обойтись. Безопасность – это не просто формальность, это залог успешной и долгосрочной работы предприятия.

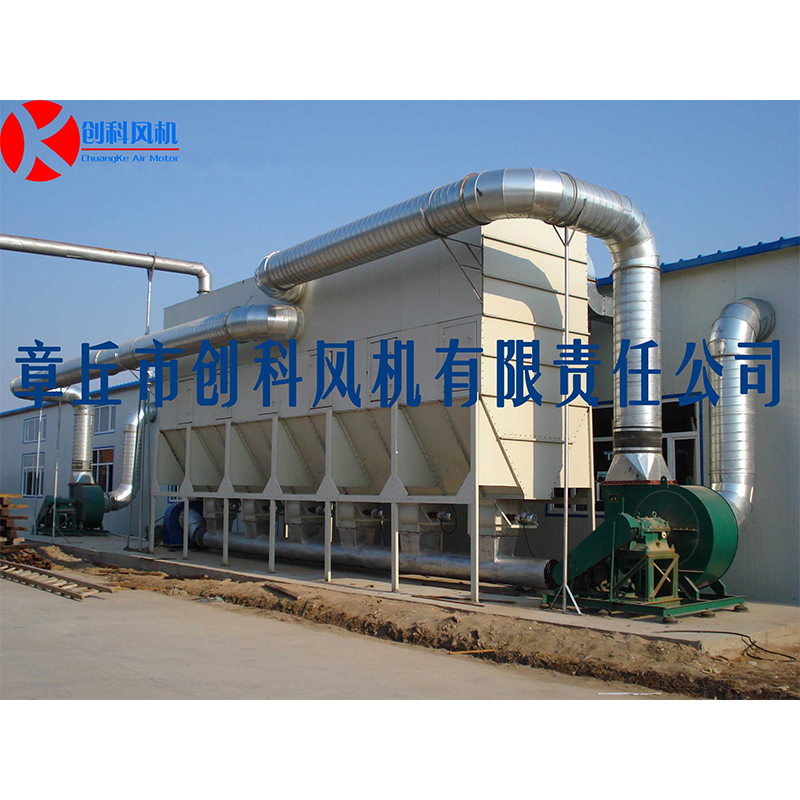

Интеграция адсорбции, десорбции и каталитического горения: комплексный подход

Как я уже говорил в начале, истинная эффективность достигается при интеграции всех трех процессов в единую систему. Это позволяет не только снизить затраты, но и повысить экологическую безопасность производства. В частности, можно регенерировать адсорбент, полученный в результате десорбции, и использовать его в каталитическом реакторе.

Например, у нас был проект по утилизации отходов нефтеперерабатывающего завода. Мы разработали систему, в которой адсорбент, полученный в результате адсорбции вредных веществ, подвергался термической десорбции, а затем использовался в качестве катализатора в реакторе каталитического горения. Это позволило полностью утилизировать отходы и снизить выбросы вредных веществ. Это, конечно, требует серьезных инженерных решений и глубокого понимания процессов, но результат того стоит.

В заключение, хочу сказать, что оптимизация процессов в химической промышленности – это сложная, но очень важная задача. И решение этой задачи требует комплексного подхода, глубоких знаний и опыта. ООО Шаньдун Лунхан Вентилятор готова предложить своим клиентам широкий спектр оборудования и услуг в этой области. Мы не просто продаем оборудование, мы предлагаем решения, которые помогают нашим клиентам повысить эффективность, снизить затраты и обеспечить экологическую безопасность производства.

Контакты ООО Шаньдун Лунхан Вентилятор

Если у вас возникли вопросы или вам требуется консультация по вопросам оптимизации процессов в химической промышленности, пожалуйста, свяжитесь с нами. Мы всегда готовы помочь вам.

ООО Шаньдун Лунхан Вентилятор: https://www.lhblower.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

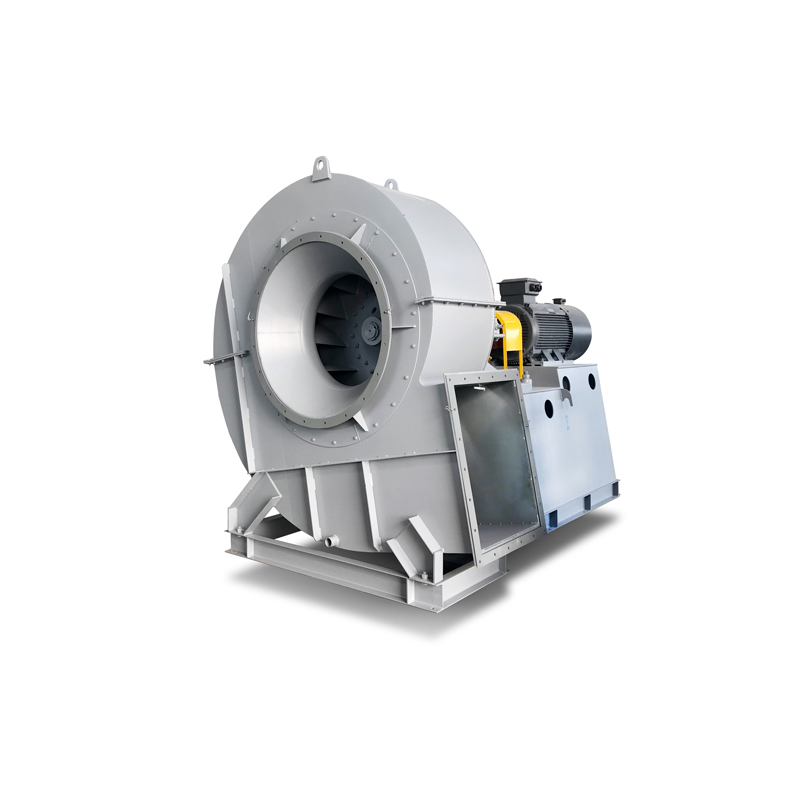

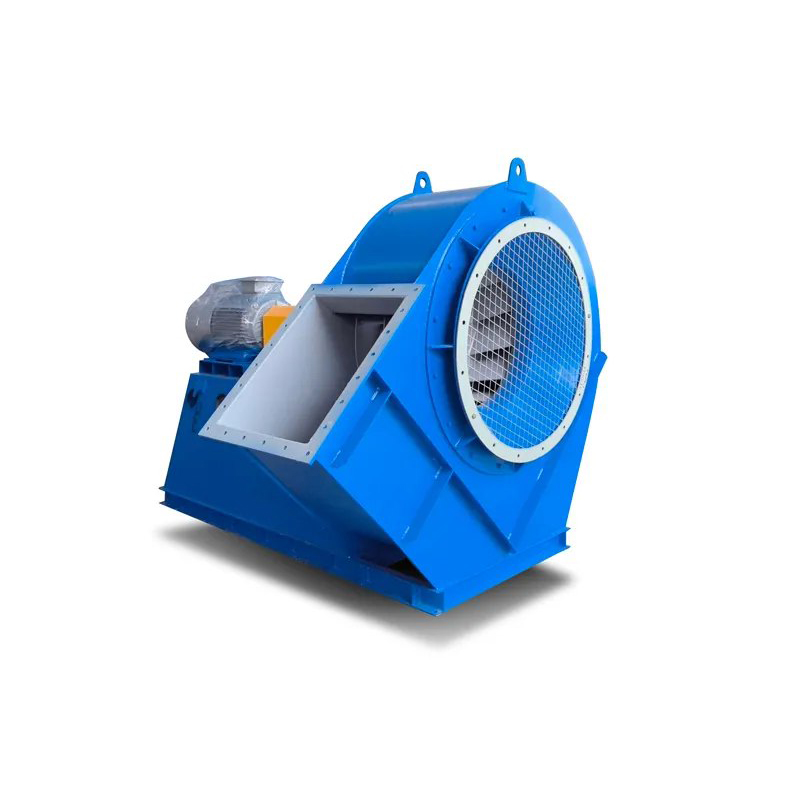

Центробежный вентилятор среднего давления серии 5-48

Центробежный вентилятор среднего давления серии 5-48 -

Центробежный вентилятор среднего давления серии 5-51

Центробежный вентилятор среднего давления серии 5-51 -

Центробежный вентилятор среднего давления серии 6-29

Центробежный вентилятор среднего давления серии 6-29 -

Трехлепестковая воздуходувка Рутса (прямой привод)

Трехлепестковая воздуходувка Рутса (прямой привод) -

4-72 серия низконапорный центробежный вентилятор

4-72 серия низконапорный центробежный вентилятор -

Центробежный вентилятор среднего давления серии 6-41

Центробежный вентилятор среднего давления серии 6-41 -

Центробежный вентилятор среднего давления серии 5-47

Центробежный вентилятор среднего давления серии 5-47 -

Рукавный пылеуловитель

Рукавный пылеуловитель -

Паровой компрессор MVR

Паровой компрессор MVR -

Мокрый пылеуловитель

Мокрый пылеуловитель -

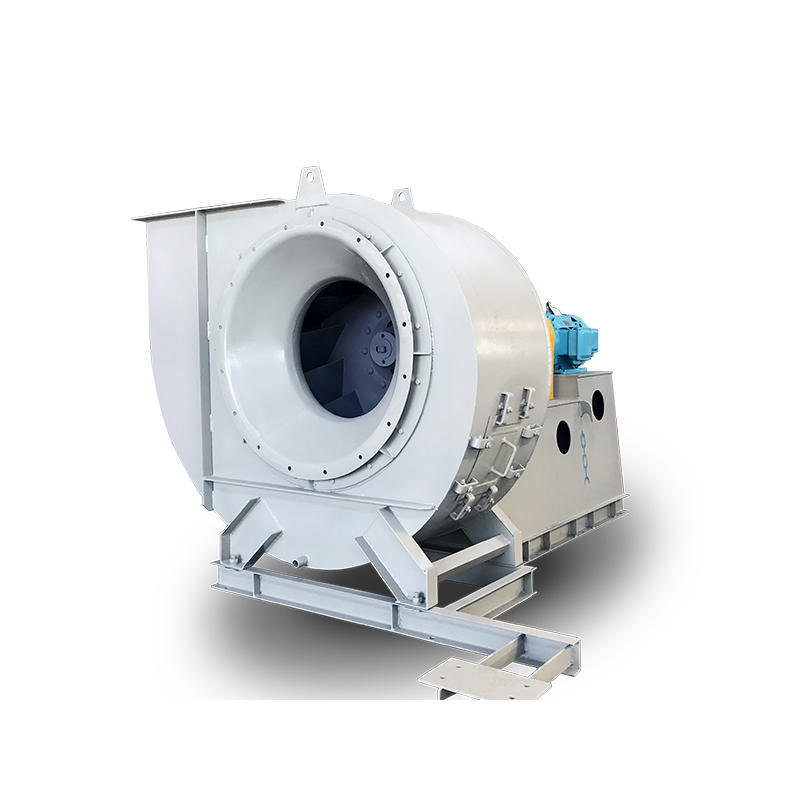

Центробежный вытяжной вентилятор

Центробежный вытяжной вентилятор -

Центробежный вентилятор высокого давления серии 9-19

Центробежный вентилятор высокого давления серии 9-19

Связанный поиск

Связанный поиск- Центробежный вентилятор OEM 6

- Оптовая продажа герметичных воздуходувок Рутса

- Пылеуловитель для строительных материалов в Китае

- Заводы по производству центробежного вентилятора № 4 в Китае

- Производители безмешковых пылеуловителей

- Чистая сушильная камера

- Китайский производитель адсорбционно-десорбционного оборудования каталитического сжигания

- Цены на 125 центробежные вентиляторы

- Дешевые взрывозащищенный пылесборник

- Скорость вращения крыльчатки вентилятора оптом