Производители крыльчаток вентиляторов VR

За последние пару лет наблюдается всплеск интереса к **производителям крыльчаток вентиляторов VR**, и, откровенно говоря, не все понимают, что они на самом деле означают. Часто под этим подразумевают простые, недорогие изделия, но это далеко не так. Импульс к **вентиляторам для VR** стимулируется развитием виртуальной реальности, которая предъявляет специфические требования к воздушным потокам. Но в этой сфере, как и во многих других, зачастую возникает путаница между 'просто крыльчаткой' и полноценным решением для **систем охлаждения VR**. В этой статье постараюсь поделиться своим опытом, отрываясь от теоретических рассуждений и обращаясь к практическим аспектам.

С чего начинается проектирование крыльчатки для VR?

На самом деле, процесс создания **крыльчатки для вентиляторов VR** – это не просто выбор готового изделия. Первым делом нужно понять, для какой именно системы это предназначено. Это может быть охлаждение шлема, корпуса компьютера, или даже внешняя система охлаждения комнаты для более комфортного VR-опыта. От этого напрямую зависят требования к скорости вращения, статическому и динамическому давлению, шуму и, конечно же, размеру и материалу.

Например, проектирование крыльчатки для шлема Oculus Quest 2 – это совсем другая задача, чем для серверной комнаты. Для шлема важен минимальный вес и очень низкий уровень шума, ведь пользователь будет носить это устройство на голове в течение длительного времени. Для серверной комнаты, наоборот, ключевой фактор – эффективность охлаждения при высокой плотности размещения оборудования.

Не стоит забывать и о физических ограничениях. Размеры и форма корпуса, расположение вентиляторов и другие компоненты системы – все это влияет на конструкцию крыльчатки. Часто приходится идти на компромиссы, искать оптимальное соотношение между производительностью, размером и стоимостью.

Основные материалы и их влияние на характеристики

Выбор материала – критически важный этап. В большинстве случаев используются пластики, но не все пластики одинаково хороши. ABS, полипропилен, поликарбонат – каждый материал имеет свои преимущества и недостатки. ABS пластик хорошо подходит для прототипирования и массового производства, но его термостойкость не очень высокая.

Поликарбонат – более прочный и термостойкий, но и более дорогой. Он часто используется в высокопроизводительных вентиляторах, где требуется высокая надежность. Также существуют композитные материалы, например, на основе углеродного волокна, которые позволяют добиться максимального снижения веса и повышения жесткости крыльчатки.

Особое внимание стоит уделять износостойкости. Крыльчатки часто работают в условиях повышенной влажности и загрязнения, поэтому материал должен быть устойчивым к воздействию окружающей среды. Иногда используется специальное покрытие для защиты от износа и коррозии.

Проблемы, с которыми приходится сталкиваться при работе с VR вентиляторами

Самая распространенная проблема – это уровень шума. Вентиляторы, особенно при высоких оборотах, могут создавать неприятный гул, который отвлекает от VR-опыта. Для снижения шума используются различные технологии, например, балансировка крыльчатки, оптимизация формы лопастей и применение специальных подшипников. Но даже с этими технологиями, добиться полной бесшумности практически невозможно.

Еще одна проблема – это вибрации. Вибрации могут передаваться на корпус устройства и создавать дополнительный шум. Для уменьшения вибраций используются демпферы и виброизоляционные материалы. Важно также правильно подобрать подшипник и обеспечить хорошее балансирование крыльчатки.

Не забывайте и о пыли. Пыль может скапливаться на крыльчатке и снижать ее эффективность. Для защиты от пыли используются специальные фильтры и покрытия. Также рекомендуется регулярно чистить вентиляторы.

Реальный пример: оптимизация конструкции для минимального шума

Недавно мы работали над проектом для небольшого стартапа, разрабатывающего VR-шлем для медицинских целей. Их основная задача – обеспечить комфортное использование шлема в течение длительного времени. Изначально они использовали стандартный вентилятор, который создавал слишком много шума. Мы провели ряд экспериментов, оптимизировали форму лопастей, использовали специальные подшипники и добавили демпферы. В результате нам удалось снизить уровень шума на 15 дБ, что значительно улучшило комфорт использования шлема.

Этот пример показывает, что даже небольшие изменения в конструкции крыльчатки могут привести к значительному улучшению характеристик. Важно тщательно анализировать требования к системе и оптимизировать конструкцию с учетом всех факторов.

К слову, выбор изготовления крыльчаток VR, то есть, кто их делает – это тоже важный аспект. Можно выбрать локального производителя или обратиться к иностранной компании. Важно учитывать качество материалов, технологии производства и сроки поставки. У нас в компании ООО Шаньдун Лунхан Вентилятор (ООО Чжанцю Чуанкэ Вентилятор) имеем опыт сотрудничества с различными производителями и всегда помогаем клиентам с выбором оптимального варианта.

Будущее производства крыльчаток для VR

Я уверен, что в будущем мы увидим еще больше инноваций в этой области. Например, будут использоваться более продвинутые материалы, такие как графеновые композиты, которые позволят добиться еще более высокой производительности и снижения веса. Также будут разрабатываться новые технологии управления вентиляторами, которые позволят автоматически регулировать скорость вращения в зависимости от температуры и других параметров.

Более того, ожидается развитие 'умных' вентиляторов, которые будут интегрированы в системы мониторинга и управления зданием. Они смогут автоматически регулировать воздушные потоки для обеспечения оптимального микроклимата в помещении. Это, безусловно, откроет новые возможности для применения крыльчаток вентиляторов VR.

Но в любом случае, ключевым фактором успеха будет понимание потребностей конкретной системы и разработка оптимальной конструкции крыльчатки, которая будет соответствовать этим требованиям. Это не просто производство деталей – это инженерия, требующая опыта и знаний.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

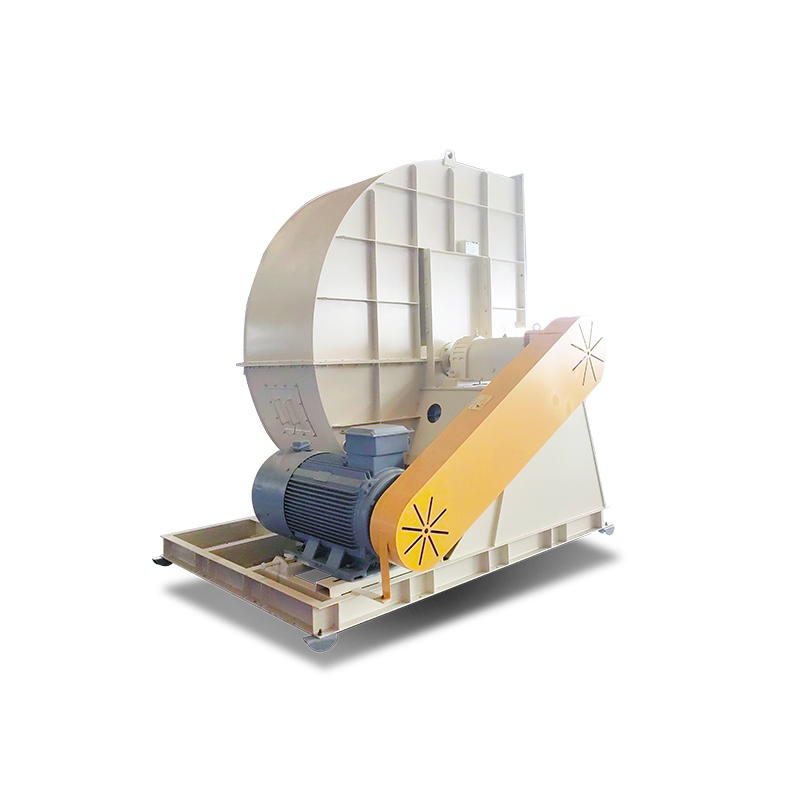

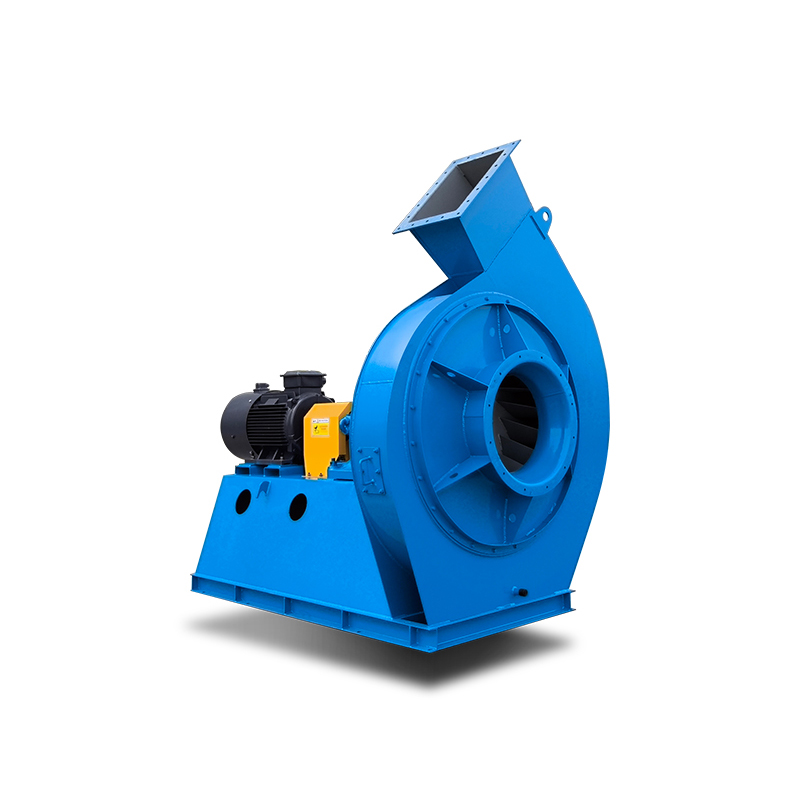

Центробежный вентилятор высокого давления серии 9-12

Центробежный вентилятор высокого давления серии 9-12 -

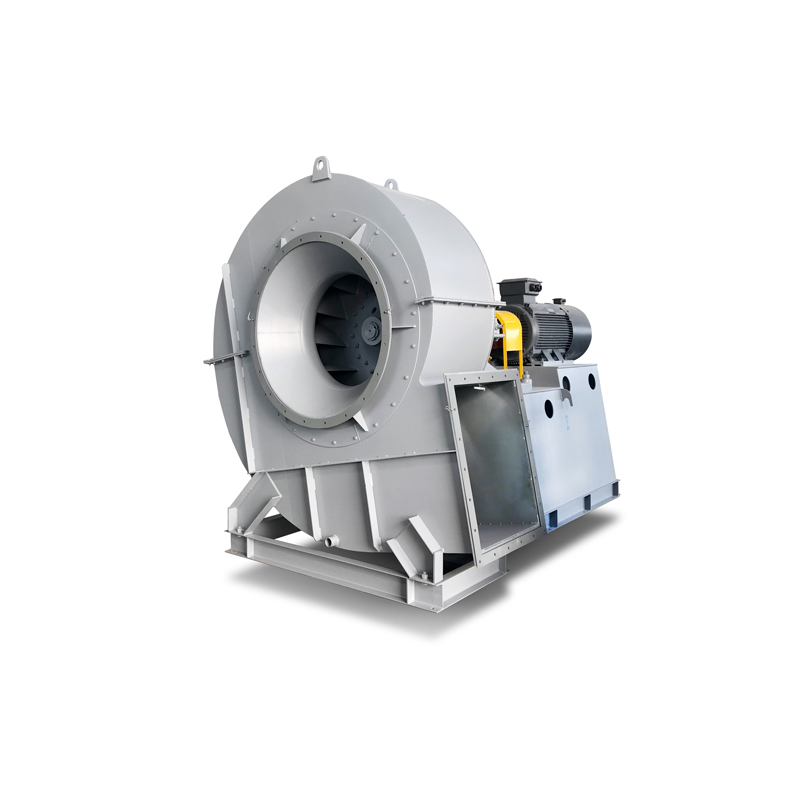

Центробежный вентилятор высокого давления серии 8-09

Центробежный вентилятор высокого давления серии 8-09 -

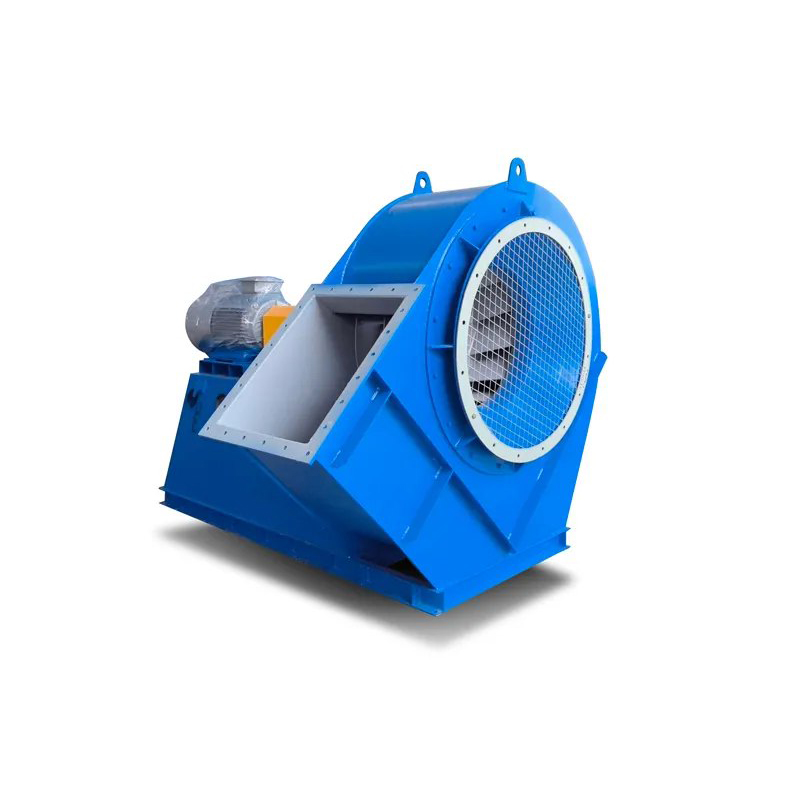

Центробежный вентилятор высокого давления серии 9-19

Центробежный вентилятор высокого давления серии 9-19 -

Мокрый пылеуловитель

Мокрый пылеуловитель -

Центробежный вытяжной вентилятор

Центробежный вытяжной вентилятор -

Центробежный вентилятор среднего давления серии 5-51

Центробежный вентилятор среднего давления серии 5-51 -

4-73 серия низконапорный центробежный вентилятор

4-73 серия низконапорный центробежный вентилятор -

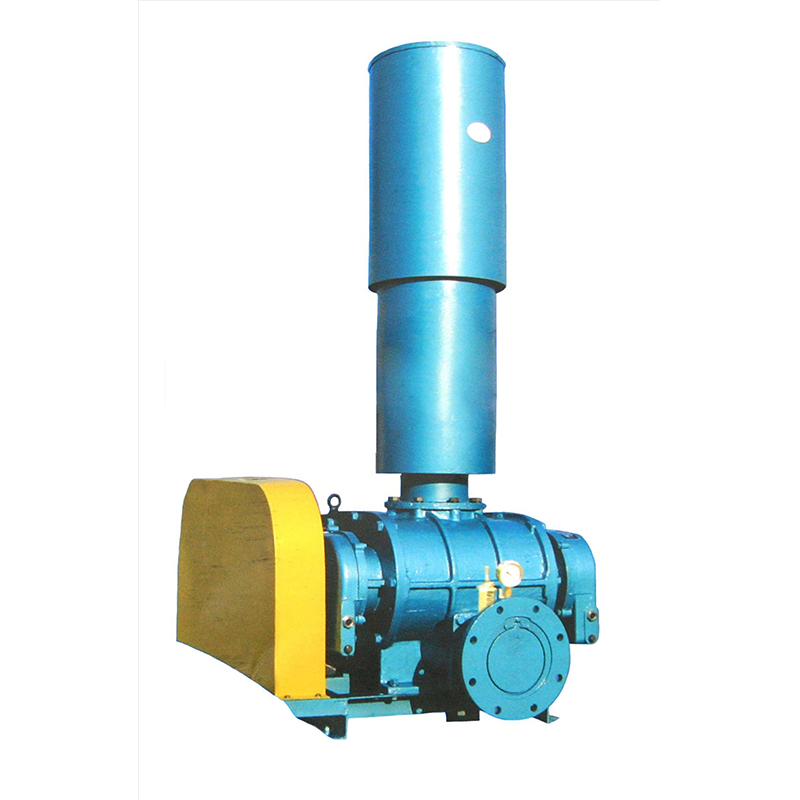

Трехлепестковая воздуходувка Рутса (ременной привод)

Трехлепестковая воздуходувка Рутса (ременной привод) -

Центробежный вентилятор высокого давления серии 9-26

Центробежный вентилятор высокого давления серии 9-26 -

Уловитель дымовых газов

Уловитель дымовых газов -

Пылеуловитель

Пылеуловитель -

Центробежный вентилятор среднего давления серии 6-51

Центробежный вентилятор среднего давления серии 6-51

Связанный поиск

Связанный поиск- Цена механического пылеуловителя

- Вентилятор с принудительной тягой OEM тип 7

- Направление крыльчатки вентилятора в Китае

- Вентиляторы для печей в Китае

- Оптовая продажа оборудования для каталитического сжигания RCO

- Цена оборудования каталитического горения

- Цена на мокрый пылеуловитель в Китае

- Оптовая продажа электростатических фильтров

- Производитель насосов для концентрированной фазы с нисходящей тягой

- Производитель оборудования для защиты окружающей среды в Китае