рабочее колесо радиального вентилятора

Рабочее колесо радиального вентилятора – это сердце вентилятора. Часто, когда начинаешь работать с этими устройствами, попадаешь на упрощения, на представление о нем как о просто вращающемся лопастях. Но на самом деле, это гораздо сложнее. Его конструкция, профиль лопастей, геометрия – все это напрямую определяет производительность, КПД и даже уровень шума всего вентилятора. Особенно это ощущается при проектировании специфических систем – например, для работы в агрессивных средах или с высокими требованиями к давлению. В этой статье я хотел бы поделиться некоторыми мыслями и опытом, полученным в процессе разработки и производства радиальных вентиляторов в ООО Шаньдун Лунхан Вентилятор.

Общие принципы и типичные ошибки

Итак, что такое рабочее колесо радиального вентилятора? В своей основе – это вращающаяся часть, предназначенная для создания разницы давлений и перемещения воздуха. В радиальном вентиляторе воздух поступает по радиусу к центру ротора, а затем выбрасывается перпендикулярно оси. Самая распространенная ошибка, которую я вижу у начинающих проектировщиков, – это неверный выбор геометрии лопастей. Они либо слишком плоские, что снижает эффективность, либо слишком сложные, что усложняет производство и увеличивает стоимость.

Еще одна частая проблема – неправильный подбор угла атаки лопастей. Это критически важно для создания оптимального потока воздуха и предотвращения турбулентности. Нужно учитывать не только скорость вращения, но и характеристики сжимаемости воздуха. Иногда, для достижения требуемых параметров, приходится идти на компромиссы, но важно понимать, какие именно – и как они повлияют на общую производительность.

Материалы и их влияние на характеристики

Выбор материала рабочего колеса радиального вентилятора – еще один важный аспект. В основном используются алюминиевые сплавы, сталь, пластик. Алюминий – это легкость и хорошая коррозионная стойкость, но он менее прочен, чем сталь. Сталь – более надежный вариант, но она тяжелее и дороже. Пластик используется в основном для вентиляторов, работающих в неагрессивных средах.

В нашей компании, ООО Шаньдун Лунхан Вентилятор, мы часто сталкиваемся с задачами, требующими устойчивости к высоким температурам и агрессивным химическим веществам. В таких случаях, мы выбираем нержавеющую сталь или специальные полимеры. Недавно мы разрабатывали вентилятор для использования на химическом заводе, и пришлось потратить много времени на поиск материала, который бы выдерживал воздействие серной кислоты. В итоге, мы остановились на сплаве Hastelloy, хотя он и значительно увеличил стоимость изделия.

Процессы изготовления и контроль качества

Производство рабочего колеса радиального вентилятора может осуществляться различными способами: литьем, штамповкой, фрезеровкой. Каждый способ имеет свои преимущества и недостатки. Литье подходит для больших объемов производства, но оно не позволяет создавать сложные формы. Штамповка – это быстрый и экономичный способ, но она ограничена в выборе материалов и геометрии лопастей. Фрезеровка – это самый дорогой, но и самый точный способ, который позволяет создавать детали любой сложности.

Важным этапом в производстве является контроль качества. Мы используем различные методы контроля, такие как геометрический контроль, контроль поверхности, испытания на вибрацию и балансировку. Особое внимание уделяется балансировке, так как она напрямую влияет на уровень шума и вибрации вентилятора. Недавно мы столкнулись с проблемой вибрации у одного из наших вентиляторов. Выяснилось, что проблема была в неточности балансировки рабочего колеса. После повторной балансировки, проблема была решена.

Влияние конструкции лопастей на производительность

Конструкция лопастей рабочего колеса радиального вентилятора играет ключевую роль в его производительности. Форма лопастей, их угол атаки, шаг, количество – все это влияет на поток воздуха и характеристики вентилятора. Мы постоянно экспериментируем с различными конструкциями лопастей, чтобы добиться оптимальных параметров.

Например, мы часто используем профили лопастей, оптимизированные для снижения уровня шума. Это достигается за счет использования специальных геометрий и нанесения микрошероховатостей на поверхность лопастей. Также, мы уделяем внимание улучшению аэродинамических свойств лопастей, чтобы снизить потери на трение и повысить КПД вентилятора. Один из интересных проектов – разработка лопастей с переменным поперечным сечением, что позволяет оптимизировать поток воздуха в различных участках рабочего колеса.

Современные методы проектирования: CFD-моделирование

В настоящее время широко используется метод вычислительной гидродинамики (CFD) для проектирования рабочего колеса радиального вентилятора. CFD позволяет моделировать поток воздуха в вентиляторе и оптимизировать конструкцию лопастей. Это позволяет избежать дорогостоящих и трудоемких физических испытаний.

Мы используем специализированное программное обеспечение для CFD-моделирования. Благодаря CFD, мы можем быстро и эффективно оценивать влияние различных параметров на производительность вентилятора. Это позволяет нам принимать обоснованные решения при проектировании и разрабатывать вентиляторы, которые соответствуют требованиям заказчика. CFD позволяет не только оптимизировать существующие конструкции, но и создавать совершенно новые, более эффективные решения.

Будущие тенденции в разработке рабочего колеса

В будущем, разработка рабочего колеса радиального вентилятора будет направлена на повышение эффективности, снижение уровня шума и снижение стоимости. Мы ожидаем, что будут использоваться новые материалы, такие как композитные материалы и наноматериалы. Также, будет развиваться технология 3D-печати, что позволит создавать детали любой сложности и быстро прототипировать новые конструкции.

Мы активно следим за новыми тенденциями в области вентиляционных технологий и разрабатываем вентиляторы, которые соответствуют требованиям современного рынка. ООО Шаньдун Лунхан Вентилятор стремится быть лидером в области разработки и производства радиальных вентиляторов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

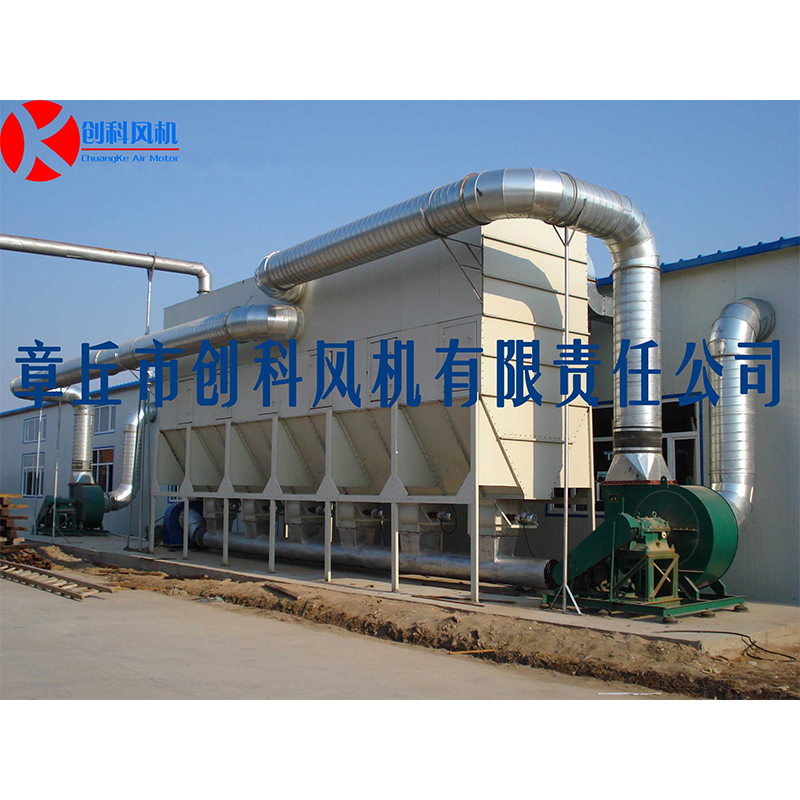

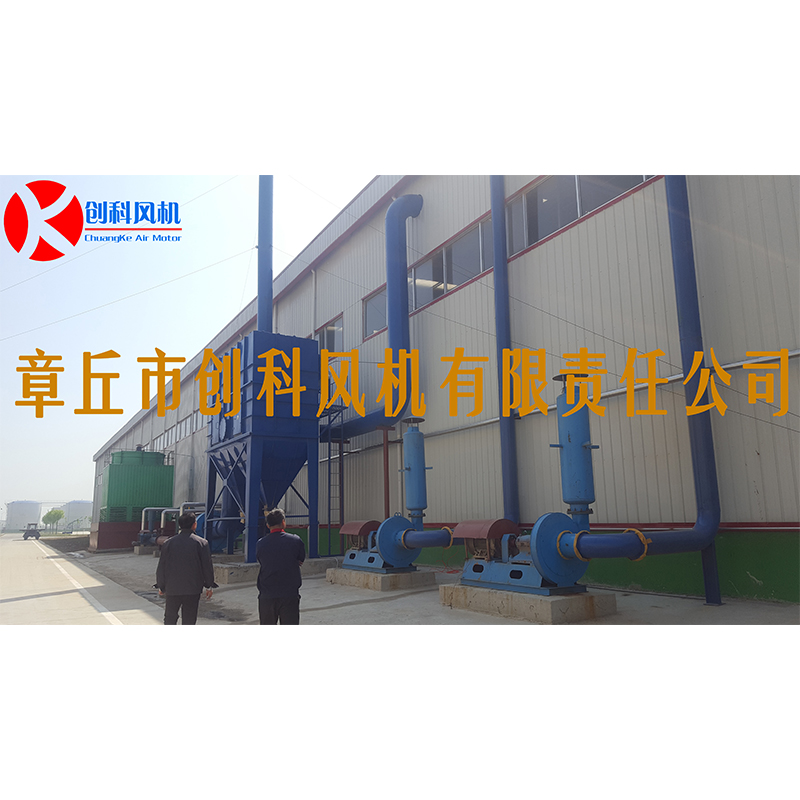

Пылеуловитель

Пылеуловитель -

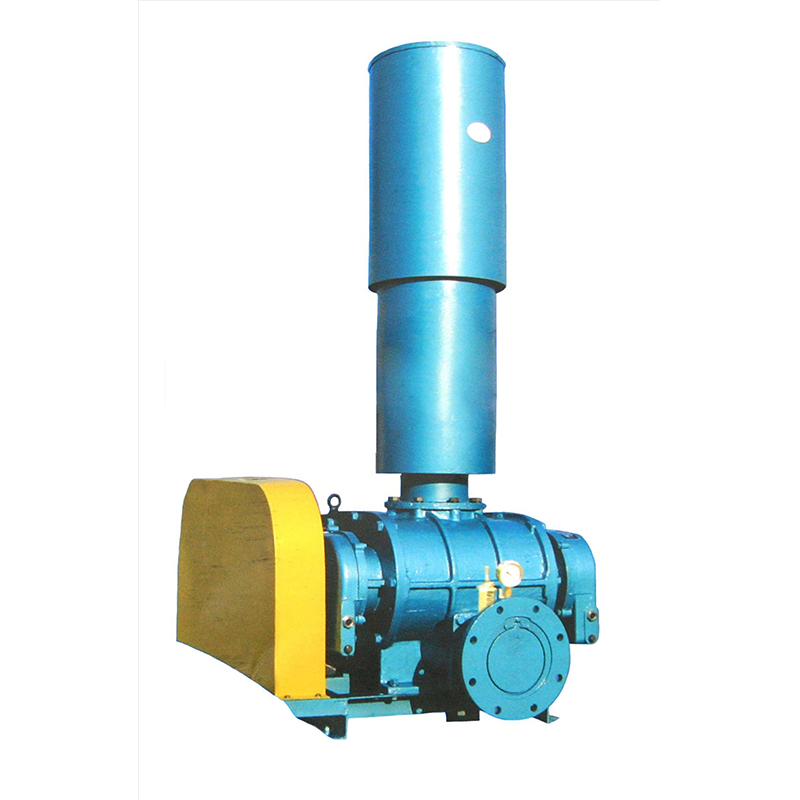

Паровой компрессор MVR

Паровой компрессор MVR -

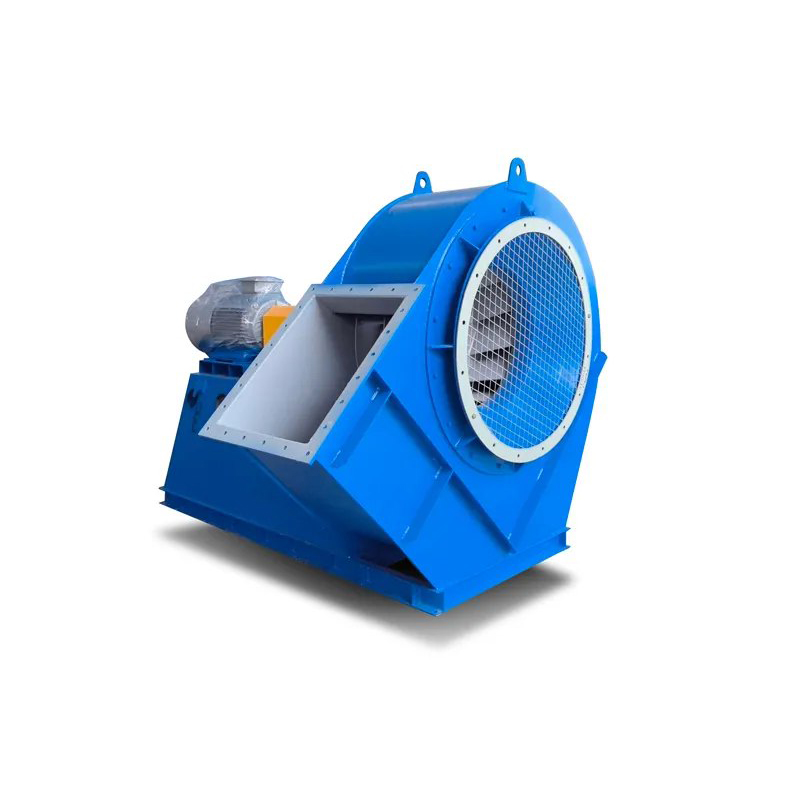

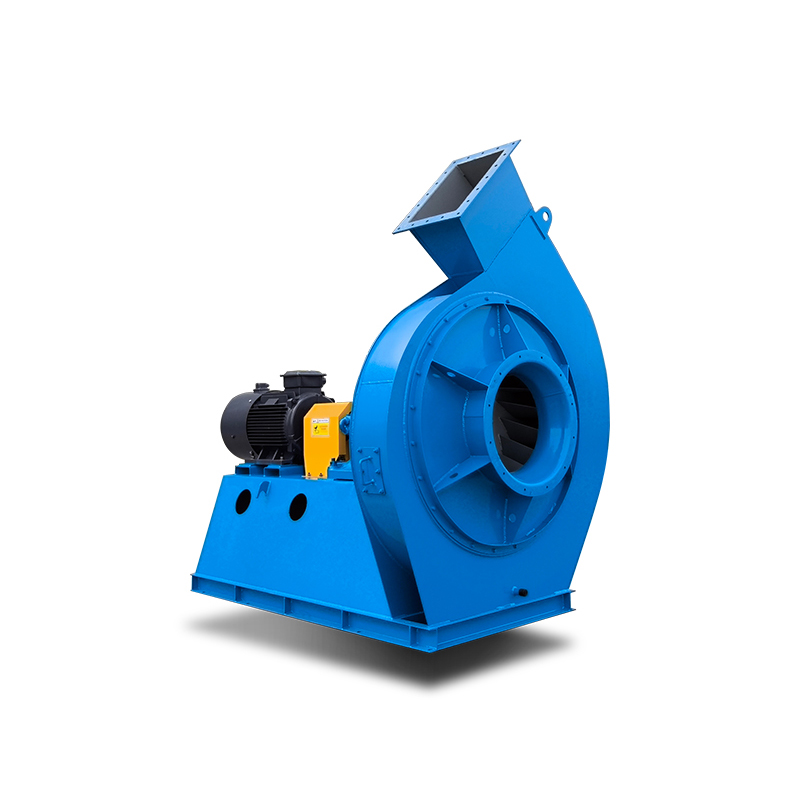

Центробежный вентилятор высокого давления серии 9-26

Центробежный вентилятор высокого давления серии 9-26 -

Центробежный вентилятор среднего давления серии 6-41

Центробежный вентилятор среднего давления серии 6-41 -

Осевые вентиляторы

Осевые вентиляторы -

Центробежный вентилятор среднего давления серии 5-47

Центробежный вентилятор среднего давления серии 5-47 -

Центробежный вентилятор среднего давления серии 6-29

Центробежный вентилятор среднего давления серии 6-29 -

4-73 серия низконапорный центробежный вентилятор

4-73 серия низконапорный центробежный вентилятор -

Рукавный пылеуловитель

Рукавный пылеуловитель -

Уловитель дымовых газов

Уловитель дымовых газов -

Центробежный вентилятор высокого давления серии 9-12

Центробежный вентилятор высокого давления серии 9-12 -

Центробежный вентилятор среднего давления серии 5-48

Центробежный вентилятор среднего давления серии 5-48

Связанный поиск

Связанный поиск- Вентилятор с принудительной тягой OEM тип 7

- Заводы Китая по производству центробежных вентиляторов с мощностью

- Цены на рукавные фильтры для воздуха

- Производители распылительных башен в Китае

- Оптовые мокрые пылеуловители

- Китай завод центробежного вентилятора типа

- Цены на герметичные вентиляторы в Китае

- Дешевые энергоэффективные вентиляторы

- Камерная установка для обработки лакокрасочного тумана с активированным углем в Китае

- OEM 4 центробежный вентилятор