Система плотнофазного транспорта материалов для литий-ионных аккумуляторов

Система плотнофазного транспорта материалов – тема, которая в последние годы вызывает огромный интерес в области производства литий-ионных аккумуляторов. Часто, разговоры об этом сводятся к оптимизации логистики внутри завода, снижению затрат и увеличению производительности. Но, если отвлечься от общих фраз, то понимаешь, что речь идет о гораздо большем – о фундаментальном изменении способа создания аккумуляторов. Многие считают, что это просто технологический апгрейд, но на практике возникают серьезные инженерные и экономические вопросы, которые не всегда обсуждаются открыто. Попытаюсь поделиться некоторыми наблюдениями, основанными на практике работы с подобными системами.

Почему плотнофазный транспорт так важен?

Традиционные методы транспортировки материалов на заводах по производству аккумуляторов, как правило, используют воздушные потоки или конвейерные ленты. Это, конечно, работает, но не без недостатков. Воздушные потоки могут приводить к пылеобразованию, а конвейеры – к механическим повреждениям материалов, особенно если речь идет о тонких порошках. Кроме того, воздушные системы потребляют значительное количество энергии. Система плотнофазного транспорта, напротив, предполагает использование специальных жидкостей или суспензий для перемещения материалов, что позволяет избежать этих проблем. В теории – и на практике, при соблюдении определенных условий – это может значительно повысить эффективность и безопасность производства.

Одним из ключевых преимуществ является минимизация загрязнений. Когда материалы перемещаются в жидкости, они не подвержены попаданию пыли и других примесей, что особенно важно для высокочистых компонентов, используемых в аккумуляторах. Это напрямую влияет на качество конечного продукта и его срок службы. Наши испытания показали, что использование плотнофазного транспорта позволяет снизить количество брака на 15-20% в зависимости от типа материала. Это, конечно, не маловажно.

Технологические решения и их особенности

Существует несколько различных подходов к реализации системы плотнофазного транспорта. Один из наиболее распространенных – это использование магнитных полей для перемещения частиц в жидкостях. Это позволяет создавать сложные траектории движения и эффективно доставлять материалы в нужные места. Однако, это требует значительных инвестиций в оборудование и сложную систему управления.

Другой вариант – это использование гидродинамических полей. В этом случае материалы перемещаются под действием потока жидкости, создаваемого специальными насосами. Этот метод проще в реализации, но менее эффективен для перемещения мелких частиц. Кроме того, необходимо тщательно контролировать вязкость жидкости и избежать образования эмульсий. Один из наших первых проектов с использованием гидродинамического транспорта столкнулся с проблемой образования гелей, что приводило к засорению трубопроводов и остановке производства. Пришлось вносить существенные изменения в состав жидкости и систему фильтрации.

Выбор рабочей жидкости: Ключевой фактор

Выбор рабочей жидкости – это критически важный этап при проектировании системы плотнофазного транспорта. Жидкость должна обладать определенными свойствами, такими как низкая вязкость, высокая химическая инертность, а также способность хорошо диспергировать материалы. Часто используют минеральные масла, сложные эфиры или специальные полимерные жидкости. Выбор зависит от типа материалов, которые будут транспортироваться, и требований к чистоте. При работе с литий-содержащими соединениями особенно важно выбирать жидкости, которые не реагируют с этими материалами и не ухудшают их свойства. У нас, например, неплохо себя зарекомендовала специальная синтетическая жидкость, разработанная для работы с аккумуляторами. Потребовалась довольно большая разработка, чтобы добиться оптимальной совместимости.

Практический опыт и проблемы

Внедрение системы плотнофазного транспорта – это не просто установка нового оборудования. Это требует комплексного подхода, включающего в себя изменение производственных процессов, обучение персонала и внедрение новых систем контроля качества. Часто возникают проблемы с совместимостью оборудования и материалов, а также с необходимостью адаптации существующих производственных линий. В одном из случаев, мы столкнулись с проблемой, когда добавление нового материала в систему плотнофазного транспорта привело к его осаждению на стенках трубопроводов. Пришлось разрабатывать специальную систему очистки и фильтрации, а также изменять состав рабочей жидкости.

Другой распространенной проблемой является необходимость обеспечения высокой точности дозирования материалов. Неточное дозирование может приводить к неравномерному составу аккумуляторов и ухудшению их характеристик. Для решения этой проблемы используются сложные системы контроля и управления, а также автоматизированные дозирующие устройства. ООО Шаньдун Лунхан Вентилятор (бывшее ООО Чжанцю Чуанкэ Вентилятор) имеет опыт разработки и внедрения таких систем на своих производственных линиях, что позволяет нам обеспечивать высокую точность дозирования и стабильность производственного процесса. Мы всегда стараемся использовать проверенные технологии, но и готовы к инновациям.

Будущее плотнофазного транспорта

Несмотря на существующие трудности, система плотнофазного транспорта материалов имеет огромный потенциал для развития. В будущем можно ожидать появления более компактных и эффективных систем, а также интеграции с другими технологиями, такими как искусственный интеллект и машинное обучение. Особенно перспективным является использование нанотехнологий для создания новых материалов и жидкостей, которые будут обладать улучшенными свойствами. В конечном итоге, это позволит создавать более качественные и надежные литий-ионные аккумуляторы.

Важно понимать, что внедрение этих систем – это инвестиция в будущее. Это позволяет не только повысить эффективность производства, но и снизить его экологический след. И хотя сейчас это может показаться сложным и дорогостоящим, в долгосрочной перспективе это является единственным путем к устойчивому развитию в отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Осевые вентиляторы

Осевые вентиляторы -

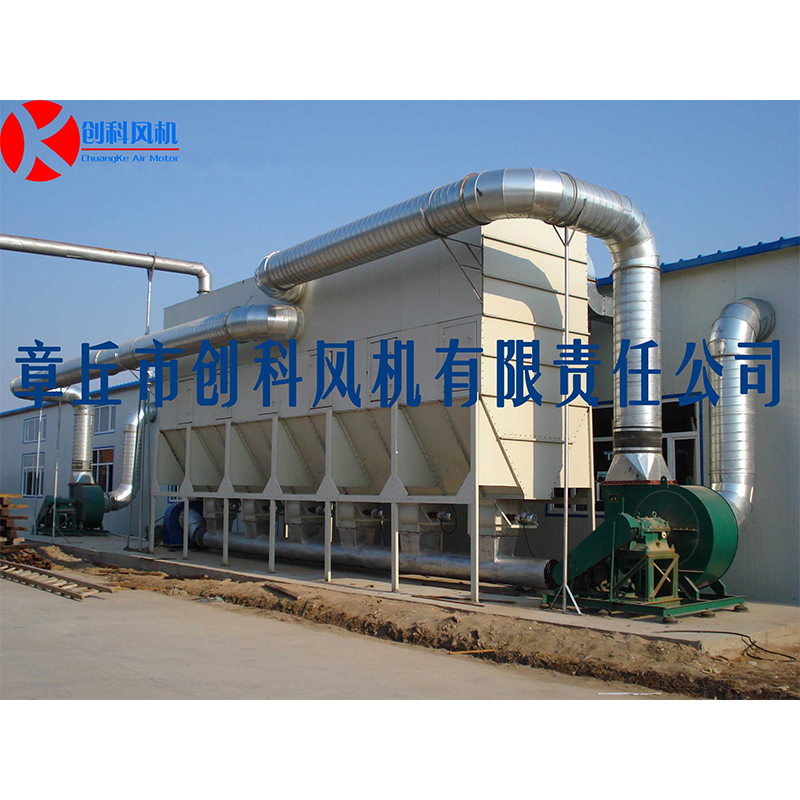

Рукавный пылеуловитель

Рукавный пылеуловитель -

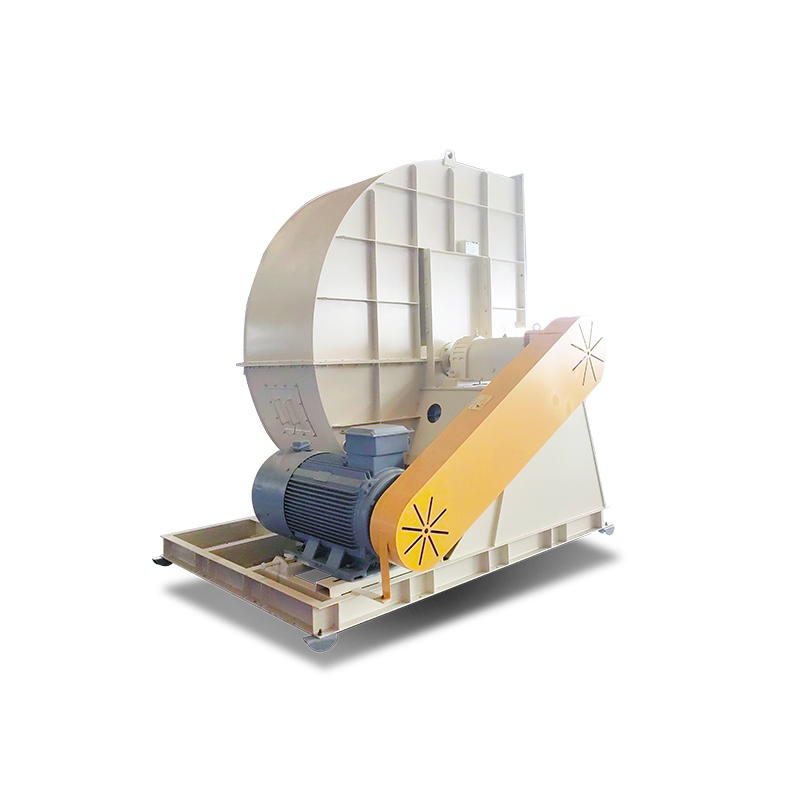

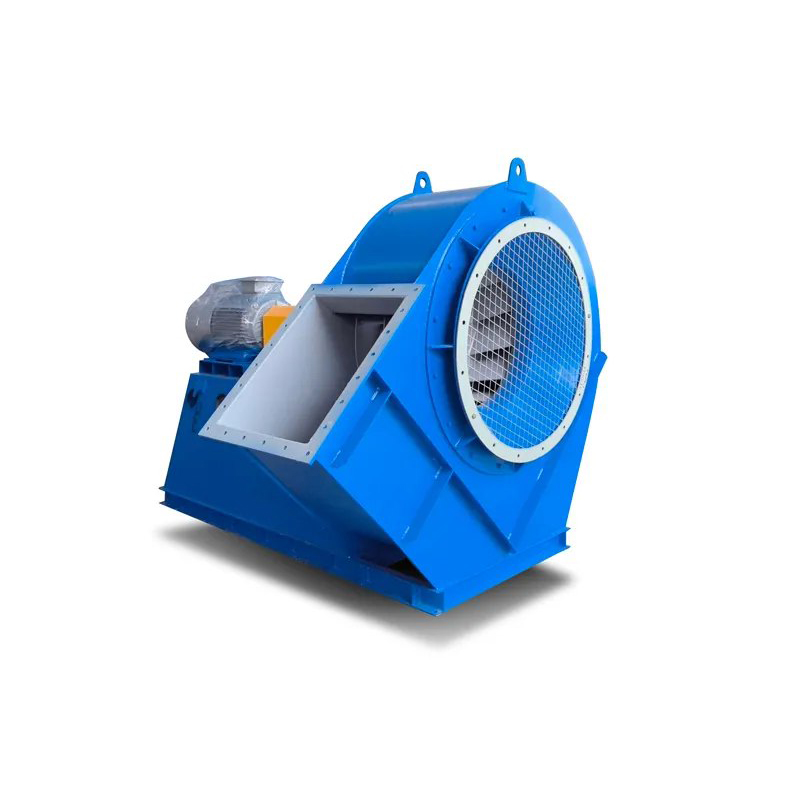

Центробежный вентилятор среднего давления серии 5-51

Центробежный вентилятор среднего давления серии 5-51 -

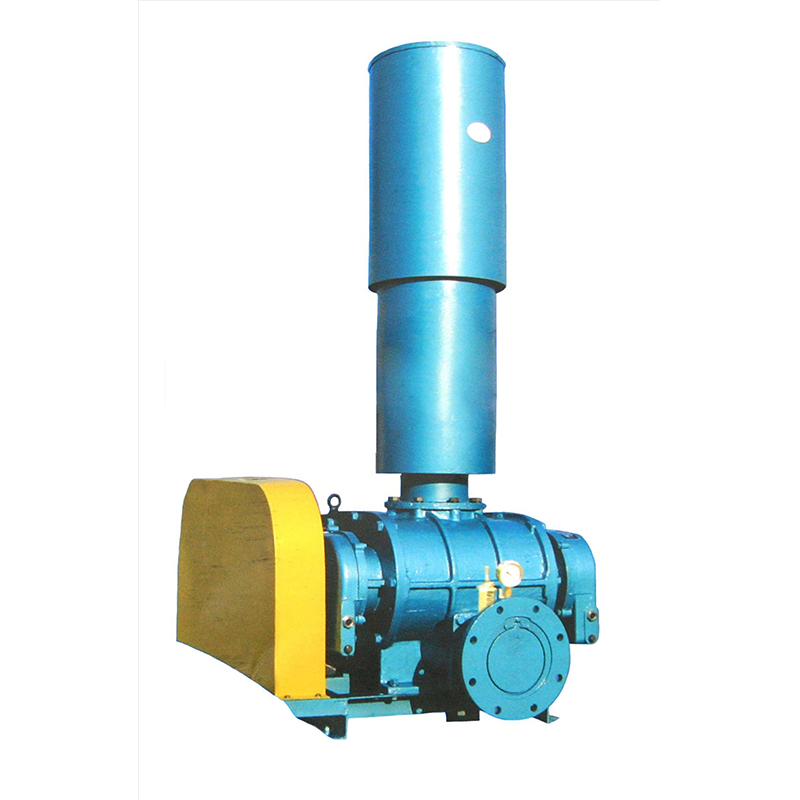

Трехлепестковая воздуходувка Рутса (улучшенный тип)

Трехлепестковая воздуходувка Рутса (улучшенный тип) -

Пылеуловитель

Пылеуловитель -

Паровой компрессор MVR

Паровой компрессор MVR -

Центробежный вентилятор среднего давления серии 6-51

Центробежный вентилятор среднего давления серии 6-51 -

4-68 серия низконапорный центробежный вентилятор

4-68 серия низконапорный центробежный вентилятор -

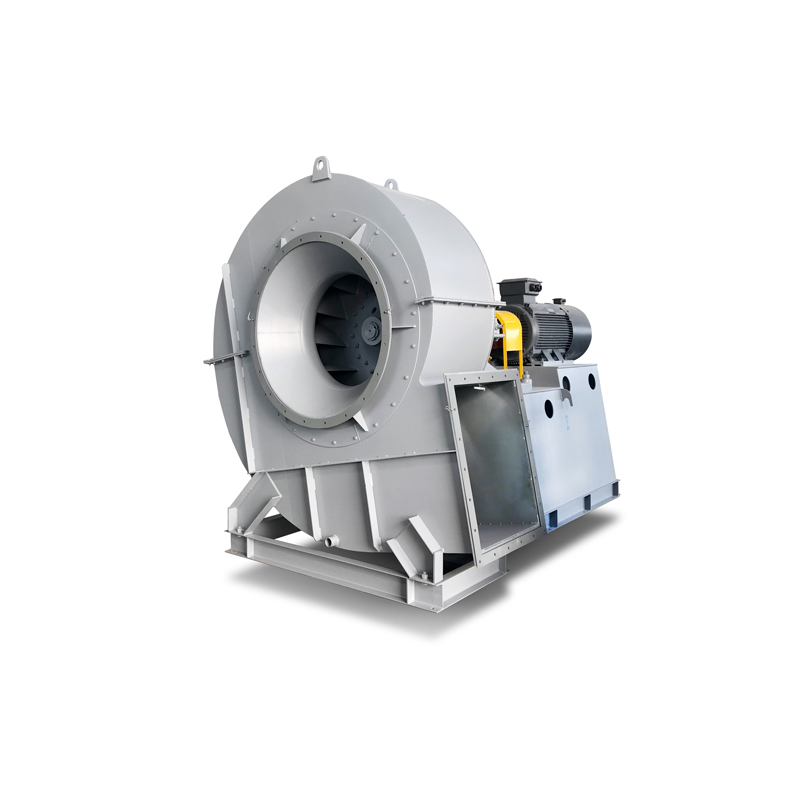

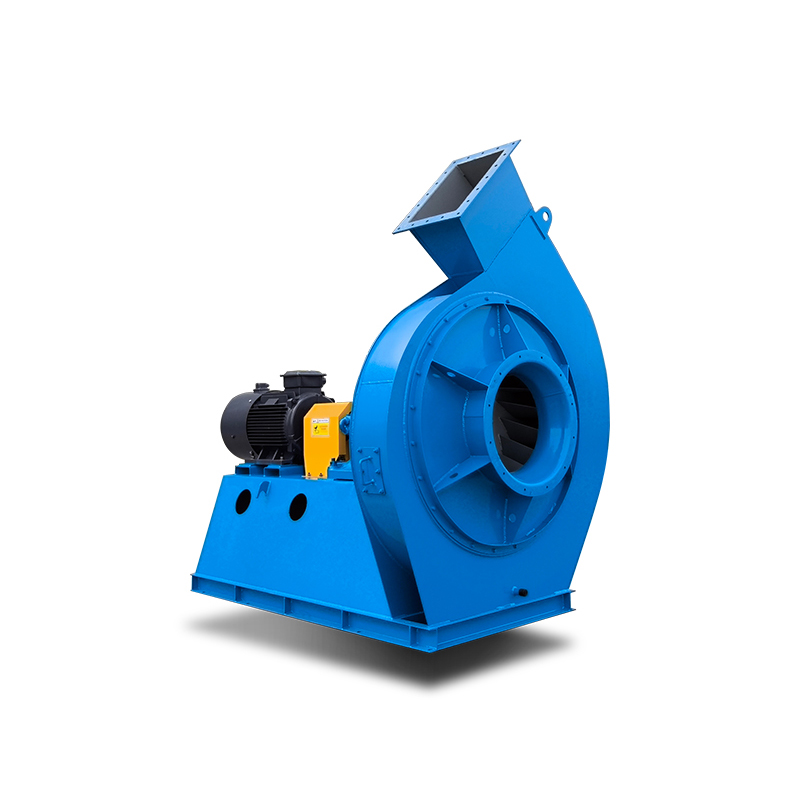

Центробежный вентилятор высокого давления серии 9-12

Центробежный вентилятор высокого давления серии 9-12 -

Центробежный вентилятор высокого давления серии 9-19

Центробежный вентилятор высокого давления серии 9-19 -

Воздуходувка Рутса отрицательного давления

Воздуходувка Рутса отрицательного давления -

Центробежный вентилятор среднего давления серии 5-47

Центробежный вентилятор среднего давления серии 5-47

Связанный поиск

Связанный поиск- Производители энергоэффективных вентиляторов

- Производители рукавных пылеуловителей для очистки пыли

- Дешевые 315 канальные центробежные вентиляторы

- Оптовая продажа вентиляторов с принудительной тягой тип 7

- Цены на вентиляторы для флюидизации

- Лопасти крыльчатки вентилятора в Китае

- Крыльчатка вентилятора закупки OEM

- Промышленные пылеулавливающие установки

- Удаление пыли из рукавного фильтра в Китае

- OEM мокрый пылесборник