Система транспортировки материалов для литиевых аккумуляторов

Сейчас много говорят об автоматизации производства аккумуляторов. И вот в фокусе практически всегда – сама сборка, упаковка, контроль качества. А вот о том, как эти самые материалы – от катодных материалов до электролита – доставляются к месту работы, часто забывают. И это странно. Ведь эффективная система транспортировки материалов для литиевых аккумуляторов напрямую влияет на скорость, стоимость и, в конечном итоге, на рентабельность всего предприятия. На мой взгляд, слишком часто подход к этой задаче упрощается, и в итоге получаем узкие места и простои.

Проблемы традиционных систем

Часто в серийном производстве используют конвейерные системы, иногда с пневмотранспортом. Звучит просто, но на практике это не всегда хорошо работает. Во-первых, аккуратность. Мелкие частицы, особенно порошки, могут вызывать загрязнения, что критично для качества аккумулятора. Во-вторых, физическое воздействие. Повторные удары и вибрация могут повредить компоненты, особенно хрупкие, например, электроды. В-третьих, сложность интеграции с автоматизированными процессами. Просто доставлять – недостаточно, нужна точная синхронизация с другими стадиями производства. Мы в свое время пытались внедрить обычный роликовый конвейер для переноса пластиковых корпусов, но постоянно сталкивались с поломками роликов и риском царапин.

Загрязнение и механические повреждения

Попытки использования обычных конвейеров для транспортировки порошкообразных компонентов часто заканчиваются проблемами с пылью и загрязнением. Пыль электролита, например, может привести к коррозии оборудования или загрязнению других компонентов. К тому же, падение или столкновение материалов во время транспортировки может привести к их повреждению, что потребует дорогостоящей переработки и снизит выход годного продукта. Мы однажды потеряли партию специальных добавок, когда они упали с конвейера. Тогда мы окончательно решили отказаться от конвейерного подхода для таких компонентов.

Недостаточная точность и синхронизация

Современные заводы используют сложные процессы, где материалы должны быть доставлены в нужное место в строго определенное время. Неточности в доставке могут привести к остановке всей линии. Поэтому требуется надежная система, способная обеспечить точную синхронизацию с другими этапами производства. Простые конвейерные системы здесь не справляются.

Альтернативные решения: от пневмотранспорта до роботизированных систем

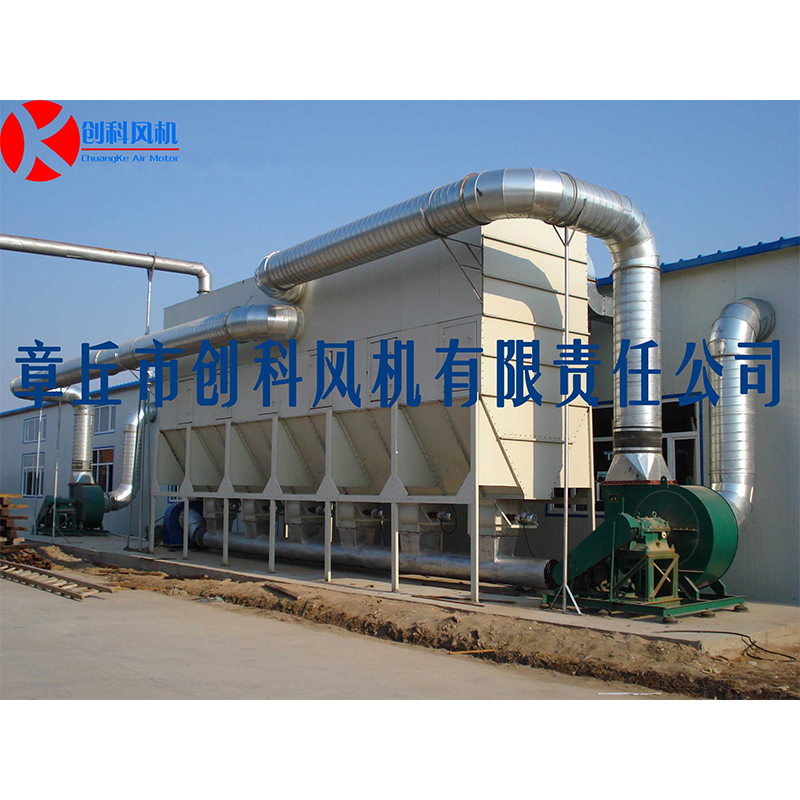

В качестве альтернативы конвейерам можно использовать пневмотранспорт. Он позволяет транспортировать порошкообразные материалы без физического контакта, что снижает риск загрязнения и повреждений. Но и здесь есть свои нюансы: необходимо правильно подобрать давление и диаметр труб, чтобы избежать заклинивания материала. Еще один вариант – использование роботизированных систем. Роботы могут выполнять сложные операции по перемещению и сортировке материалов с высокой точностью и скоростью. ВООШаньдун Лунхан Вентилятор (бывшее ООО Чжанцю Чуанкэ Вентилятор) занимается разработкой и производством промышленных вентиляторов, и, к слову, у них есть неплохой опыт интеграции роботизированных систем в производственные линии, включая системы перемещения материалов. Но это требует значительных инвестиций и квалифицированного персонала.

Пневмотранспорт: преимущества и недостатки

Пневмотранспорт имеет ряд преимуществ, в первую очередь – отсутствие механического воздействия на материалы. Это особенно важно для хрупких или чувствительных к загрязнениям компонентов. Однако, пневмотранспорт требует регулярного обслуживания и может быть чувствителен к изменениям температуры и влажности. Кроме того, он не всегда подходит для транспортировки материалов с высокой плотностью или абразивностью.

Роботизированные системы: высокая точность и гибкость

Роботизированные системы позволяют автоматизировать сложные операции по перемещению материалов с высокой точностью и скоростью. Они могут быть запрограммированы на выполнение различных задач, таких как сортировка, перемещение и взвешивание компонентов. Но внедрение роботизированных систем требует значительных инвестиций и квалифицированного персонала. К тому же, роботы могут быть недостаточно гибкими для выполнения задач, требующих высокой адаптивности.

Наш опыт: гибридные решения и адаптация

На практике часто оказывается, что лучшее решение – это гибридное. Например, можно использовать пневмотранспорт для транспортировки порошкообразных материалов, а конвейерную систему – для транспортировки более крупных компонентов. Важно тщательно проанализировать потребности производства и подобрать оптимальное решение, учитывающее все факторы – стоимость, скорость, точность, надежность.

Пример внедрения: интеграция пневмотранспорта с конвейером

Мы в одной из аккумуляторных компаний внедрили систему, в которой пневмотранспорт используется для доставки катодных материалов к месту добавления электролита. Это позволило значительно снизить загрязнение и механические повреждения, а также повысить скорость процесса. При этом, для транспортировки готовых элементов с собранными компонентами использовался традиционный конвейер. Это позволило нам достичь оптимального баланса между стоимостью и эффективностью.

Адаптация существующих систем

Иногда вместо полной замены существующей системы можно обойтись ее адаптацией. Например, можно добавить защитные кожухи или изменить конструкцию роликов конвейера, чтобы снизить риск загрязнения и повреждений. Это может быть более экономичным вариантом, чем полная замена, но требует тщательного анализа и проектирования.

Перспективы развития

В будущем можно ожидать развития более интеллектуальных систем транспортировки материалов. Например, использование датчиков и систем управления для мониторинга перемещения материалов и предотвращения аварийных ситуаций. Также перспективным направлением является использование беспилотных транспортных средств (БПТ) для транспортировки материалов внутри производственного предприятия. Это позволит повысить гибкость и эффективность логистических процессов.

В конечном итоге, выбор системы транспортировки материалов для литиевых аккумуляторов – это сложная задача, требующая комплексного подхода и учета множества факторов. Не стоит упрощать эту задачу и надеяться на готовые решения. Нужно тщательно проанализировать потребности производства и подобрать оптимальное решение, которое обеспечит максимальную эффективность и надежность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

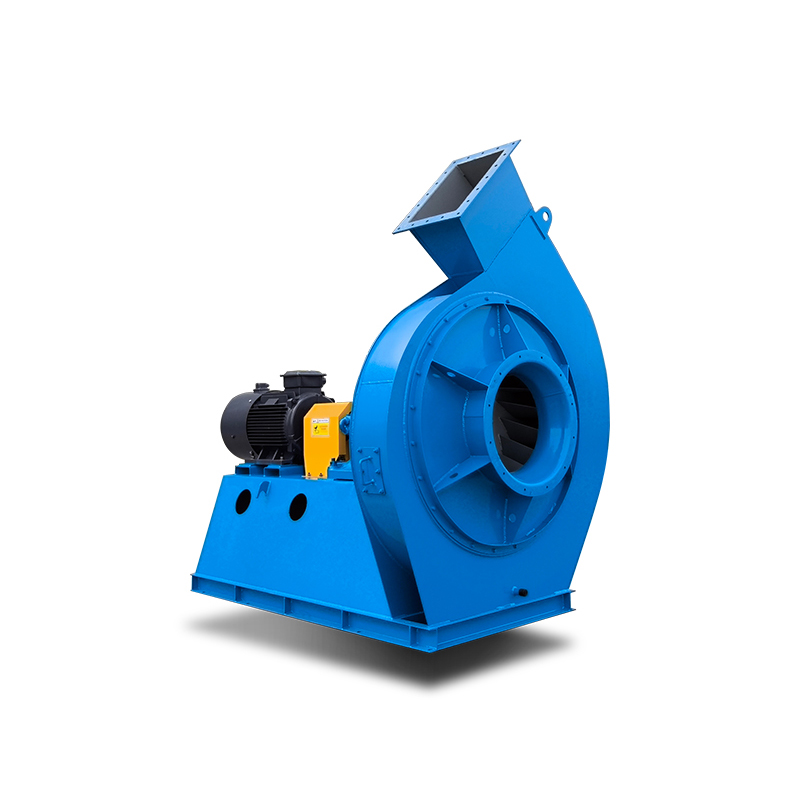

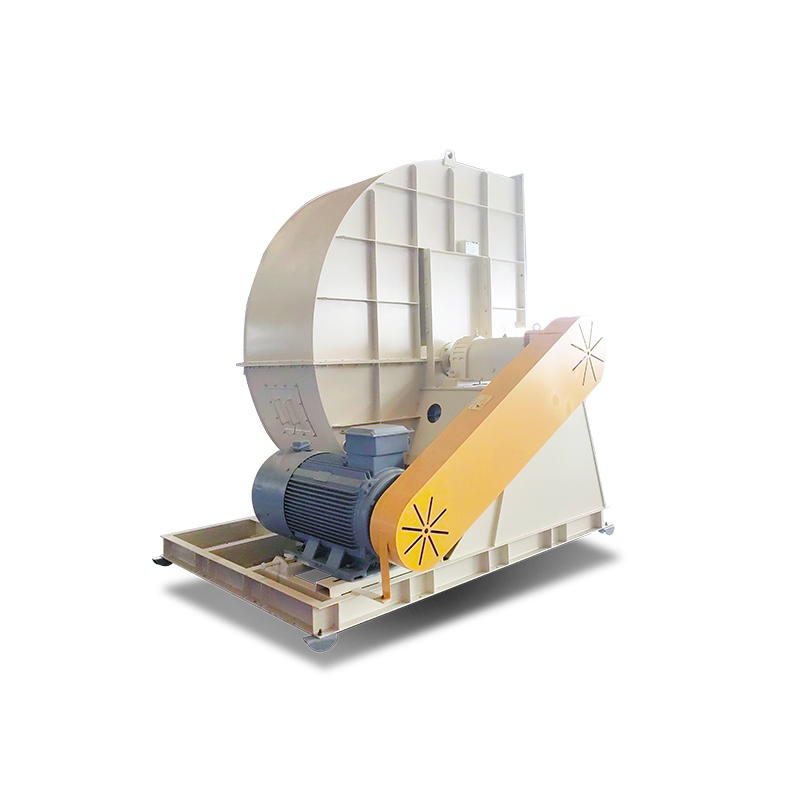

Центробежный вентилятор высокого давления серии 9-12

Центробежный вентилятор высокого давления серии 9-12 -

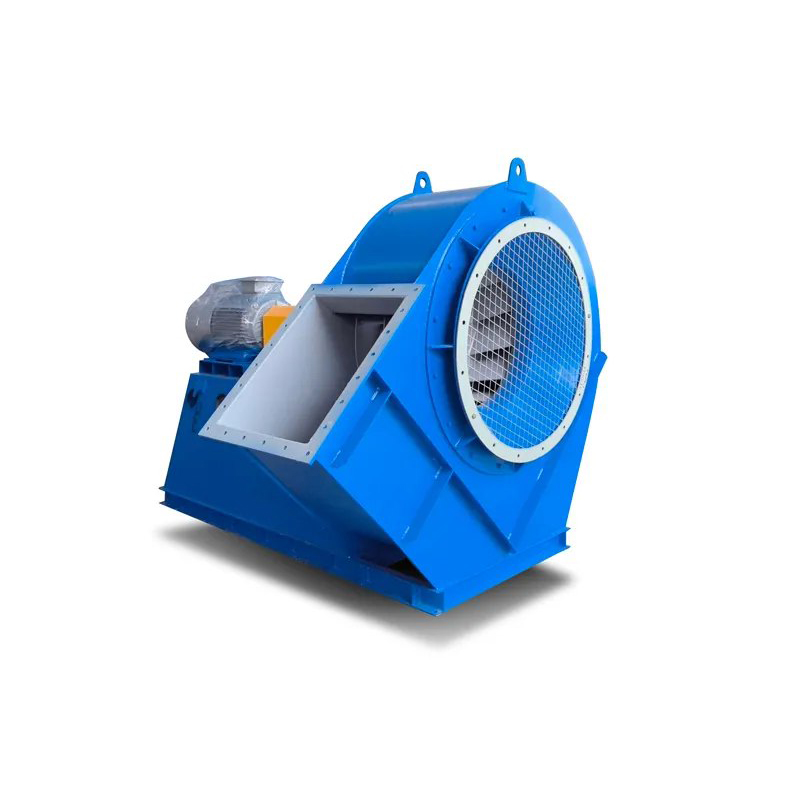

Центробежный вентилятор высокого давления серии 9-19

Центробежный вентилятор высокого давления серии 9-19 -

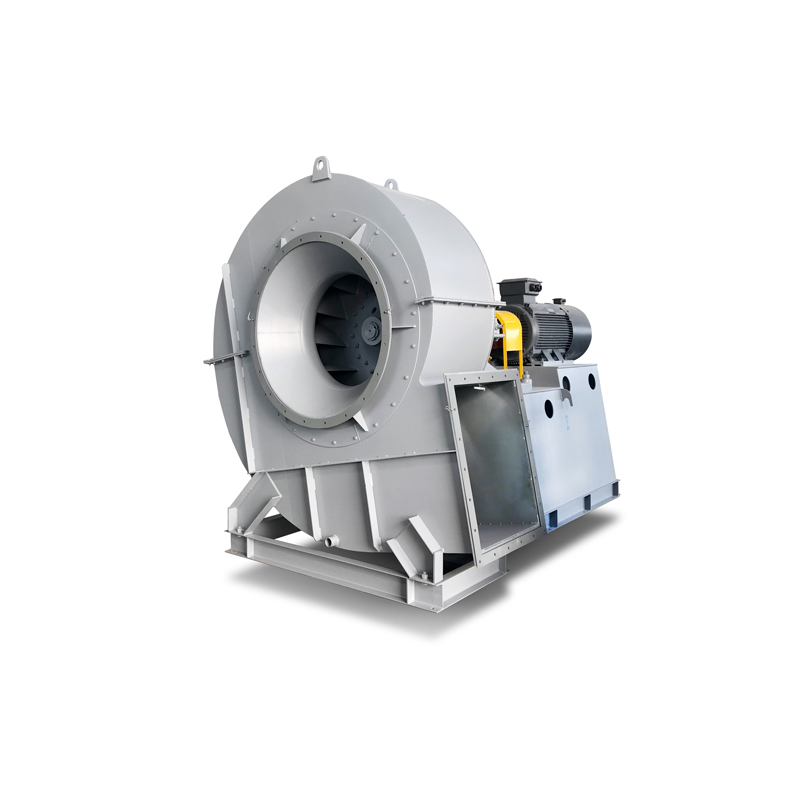

Центробежный вентилятор среднего давления серии 5-51

Центробежный вентилятор среднего давления серии 5-51 -

Центробежный вентилятор среднего давления серии 6-29

Центробежный вентилятор среднего давления серии 6-29 -

Воздуходувка Рутса отрицательного давления

Воздуходувка Рутса отрицательного давления -

Трехлепестковая воздуходувка Рутса (улучшенный тип)

Трехлепестковая воздуходувка Рутса (улучшенный тип) -

Центробежный вытяжной вентилятор

Центробежный вытяжной вентилятор -

Центробежный вентилятор высокого давления серии 9-26

Центробежный вентилятор высокого давления серии 9-26 -

4-68 серия низконапорный центробежный вентилятор

4-68 серия низконапорный центробежный вентилятор -

Центробежный вентилятор среднего давления серии 6-41

Центробежный вентилятор среднего давления серии 6-41 -

Центробежный вентилятор среднего давления серии 5-47

Центробежный вентилятор среднего давления серии 5-47 -

Центробежный вентилятор среднего давления серии 6-51

Центробежный вентилятор среднего давления серии 6-51

Связанный поиск

Связанный поиск- Оптовая продажа вентиляторов для котлов

- Завод по производству блоков вентиляторов с принудительной тягой в Китае

- Китайский производитель канального центробежного вентилятора Shuft CFK

- Производители вентиляторов для нагнетания газа в Китае

- Балансировка крыльчатки вентилятора в Китае

- Китайский производитель тягодутьевых вентиляторов

- типы рабочих колес вентиляторов

- Вентилятор и вентилятор с принудительной тягой OEM

- Дешевые энергоэффективные вентиляторы

- Производитель центробежного вентилятора 315 в Китае