OEM вентилятор из армированного стекловолокном пластика

Давайте начистоту: когда слышишь 'вентилятор из армированного стекловолокном пластика', сразу приходит в голову что-то очень прочное и легкое, идеально подходящее для тяжелых условий эксплуатации. И в целом это верно, но на практике, конечно, все не так просто. Зачастую заказчики ожидают чудо-материала, способного выдержать любую нагрузку и при этом стоить как крыло самолета. На самом деле, это целая наука – подобрать правильный состав, технологию изготовления и, конечно же, правильно спроектировать конструкцию, чтобы OEM вентилятор из армированного стекловолокном пластика действительно был эффективным и экономичным. Несколько лет работы с этим типом продукции научили меня ценить нюансы, о которых редко говорят в документации.

Обзор: что скрывается за кажущейся простотой?

Вкратце: вентиляторы из стеклопластика привлекают своей высокой прочностью на разрыв, устойчивостью к коррозии и хорошими диэлектрическими свойствами. Это делает их востребованными в различных отраслях: от химической промышленности и пищевой промышленности до сельского хозяйства и энергетики. Однако выбор смолы, армирующего волокна (стекловолокно, углеволокно, кевлар), а также метода формовки (литье под давлением, выдувное формование, термоформование) критически влияет на характеристики конечного продукта. Заказчики часто недооценивают этот аспект, фокусируясь лишь на цене, и в итоге получают продукт, который не соответствует заявленным требованиям по долговечности и производительности.

Выбор смолы: между стоимостью и свойствами

Первый и один из самых важных шагов – выбор смолы. Наиболее распространенные варианты – полиэфирные и эпоксидные смолы. Полиэфирные обычно дешевле, но и менее устойчивы к воздействию агрессивных сред и имеют более низкую температуру стеклования. Эпоксидные, напротив, дороже, но обладают значительно лучшими механическими свойствами, химической стойкостью и термостойкостью. Для применений в пищевой промышленности и при контакте с агрессивными химикатами предпочтительнее использовать эпоксидные смолы. В большинстве случаев, для промышленных вентиляторов, использующих в качестве среды воздух, или в тех случаях, когда нагрузка не критична, полиэфир вполне подходит. Но это всегда компромисс.

Важно учитывать, что смола не должна 'вымывать' волокна при формовке, что может ослабить структуру. Используются специальные добавки и технологические процессы, направленные на предотвращение этого явления. ООО Шаньдун Лунхан Вентилятор (ранее ООО Чжанцю Чуанкэ Вентилятор), с момента основания в 1986 году, много лет работает с различными видами смол, и мы можем похвастаться обширным опытом в этом вопросе.

Конструкционные особенности и формовка

Форма и конструкция OEM вентилятора из стеклопластика определяют его аэродинамические характеристики и прочность. Проектирование должно учитывать направление воздушного потока, требования к шуму, а также условия эксплуатации. Например, для работы в агрессивной среде требуется герметичная конструкция с использованием специальных уплотнений. Часто используют комбинацию различных методов формовки: литье под давлением для сложных деталей, выдувное формование для легких и пористых конструкций.

Нельзя забывать и о правильной ориентации стекловолокна. Его направление влияет на прочность в различных плоскостях. Неправильная ориентация может привести к концентрации напряжений и разрушению материала. Мы в ООО Шаньдун Лунхан Вентилятор используем сложные методы моделирования и расчетов, чтобы оптимизировать ориентацию волокна и обеспечить максимальную прочность конструкции. Недавно мы работали над проектом вентилятора для химической установки, где ориентация волокна была подобрана таким образом, чтобы обеспечить максимальную стойкость к ударам и вибрациям, а также устойчивость к воздействию агрессивных химических веществ. Без тщательного анализа конструкции, это было бы невозможно.

Проблемы, связанные с процессом формовки

Процесс формовки вентиляторов из стеклопластика не лишен проблем. Одной из распространенных проблем является образование дефектов, таких как пузыри, трещины и пористость. Эти дефекты могут снизить прочность материала и ухудшить его аэродинамические характеристики. Для предотвращения этих дефектов необходимо строго контролировать параметры процесса формовки, такие как температура, давление и время выдержки.

Еще одна проблема – это высокая стоимость оборудования и материалов. Оборудование для формовки стеклопластика является достаточно дорогим, а стоимость смолы и стекловолокна может существенно влиять на себестоимость конечного продукта. ООО Шаньдун Лунхан Вентилятор постоянно работает над оптимизацией производственных процессов и поиском более дешевых материалов, чтобы предложить нашим клиентам конкурентоспособные цены. В частности, мы тестируем новые виды стекловолокна, которые позволяют снизить стоимость производства без ущерба для качества. Пока результаты неоднозначны, но потенциал есть.

Практические примеры и случай из практики

Вспомните, например, проект вентилятора для очистных сооружений. Требования к нему были высокими: устойчивость к воздействию органических веществ, высокой влажности и механическим повреждениям. Мы выбрали эпоксидную смолу с добавлением специальных антикоррозионных присадок и оптимизировали конструкцию вентилятора для минимизации образования отложений. Результат: вентилятор проработал без каких-либо проблем более пяти лет, что значительно превышает срок службы аналогичных конструкций из других материалов.

Но были и неудачные попытки. Например, мы однажды использовали дешевую полиэфирную смолу для изготовления вентилятора для пищевой промышленности. В процессе эксплуатации смола начала вымываться, что привело к снижению прочности конструкции и образованию трещин. В результате вентилятор вышел из строя уже через несколько месяцев. Этот случай стал для нас уроком и научил более тщательно подходить к выбору материалов.

Перспективы развития и современные тенденции

В последние годы наблюдается тенденция к использованию углеродного волокна в OEM вентиляторах. Углеродное волокно обладает еще более высокими механическими свойствами, чем стекловолокно, но и стоит значительно дороже. Поэтому его использование пока ограничивается применением в специальных случаях, когда требуется максимальная легкость и прочность. Мы в ООО Шаньдун Лунхан Вентилятор активно исследуем возможности использования углеродного волокна и планируем внедрить его в производство в ближайшем будущем. Также растет интерес к использованию композитных материалов на основе биоразлагаемых смол и волокон, что может существенно снизить экологическое воздействие производства.

В заключение, хочется подчеркнуть, что вентиляторы из армированного стекловолокном пластика – это перспективное направление, которое имеет большой потенциал для развития. Но для успешной реализации проектов необходимо учитывать все нюансы, от выбора материалов до оптимизации производственных процессов. И, конечно же, опыт – это бесценный ресурс, который помогает избежать ошибок и достичь лучших результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

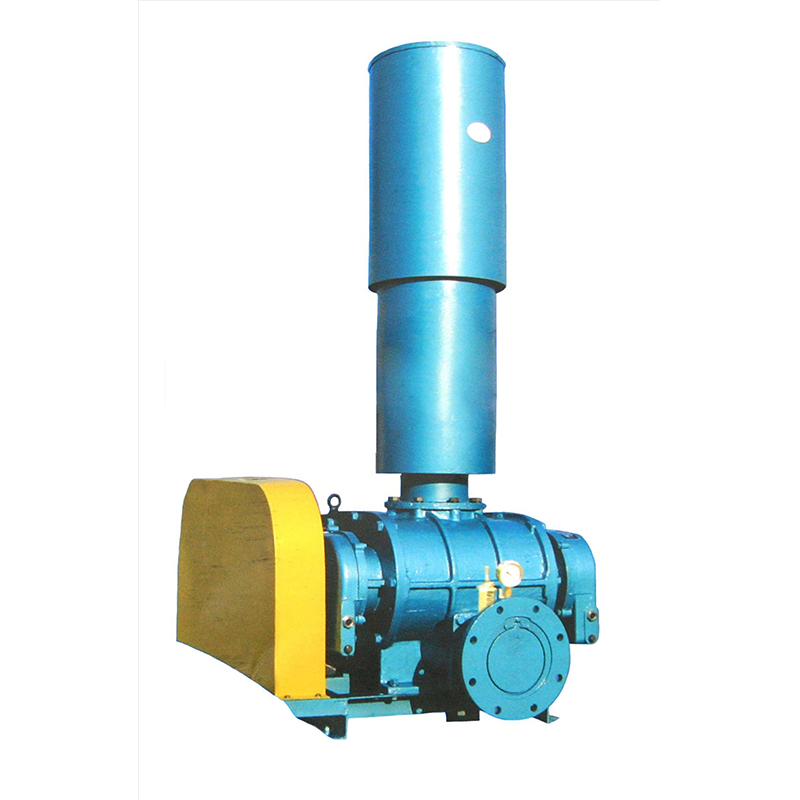

Трехлепестковая воздуходувка Рутса (улучшенный тип)

Трехлепестковая воздуходувка Рутса (улучшенный тип) -

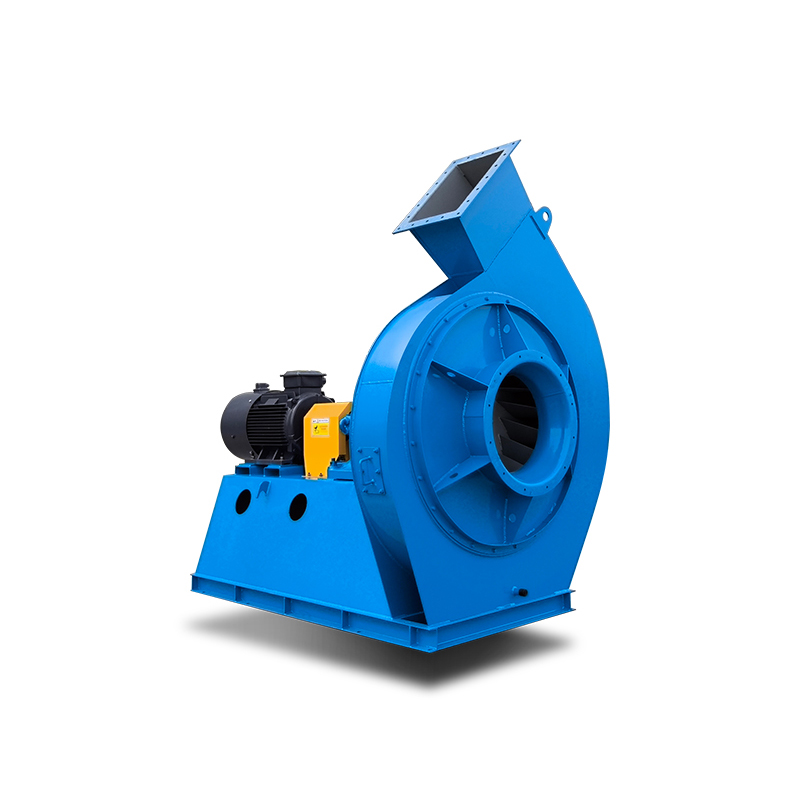

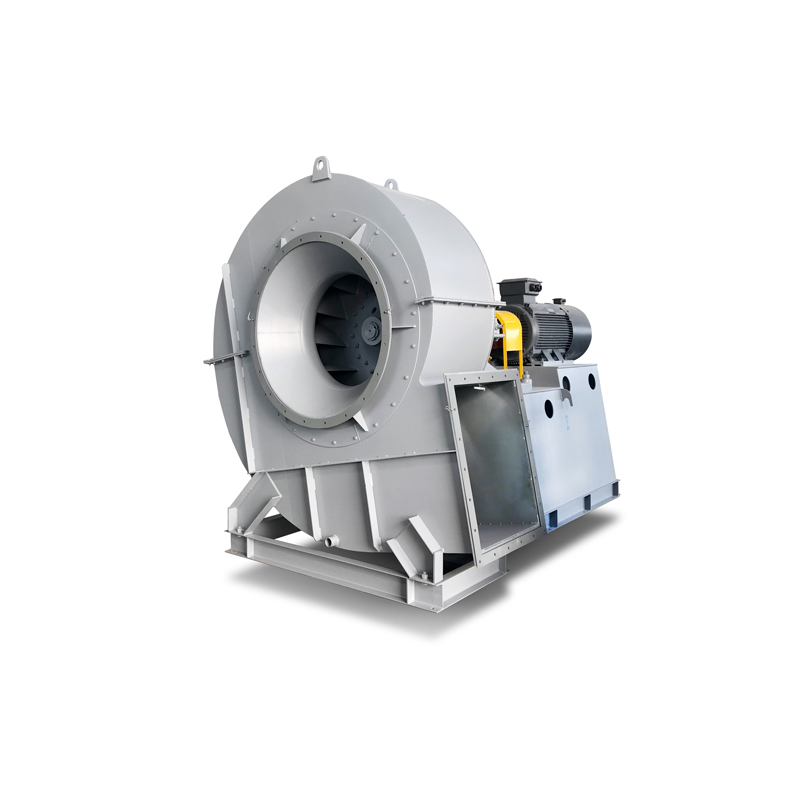

4-2×73 серия двухподшипниковый центробежный вентилятор

4-2×73 серия двухподшипниковый центробежный вентилятор -

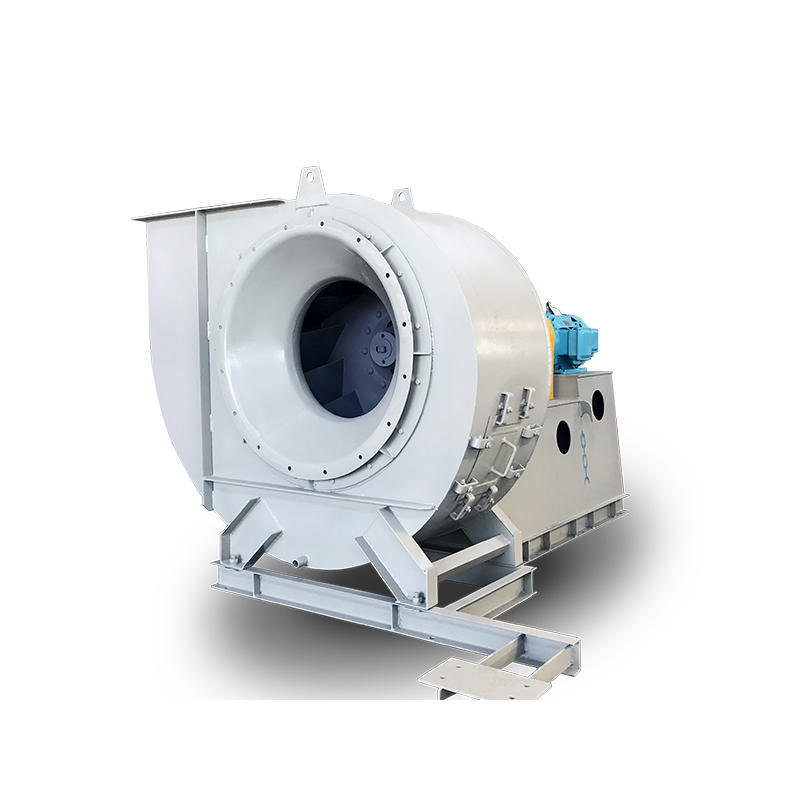

Центробежный вентилятор высокого давления серии 9-19

Центробежный вентилятор высокого давления серии 9-19 -

Трехлепестковая воздуходувка Рутса (прямой привод)

Трехлепестковая воздуходувка Рутса (прямой привод) -

Центробежный вентилятор высокого давления серии 9-12

Центробежный вентилятор высокого давления серии 9-12 -

Уловитель дымовых газов

Уловитель дымовых газов -

Центробежный вентилятор среднего давления серии 6-29

Центробежный вентилятор среднего давления серии 6-29 -

4-72 серия низконапорный центробежный вентилятор

4-72 серия низконапорный центробежный вентилятор -

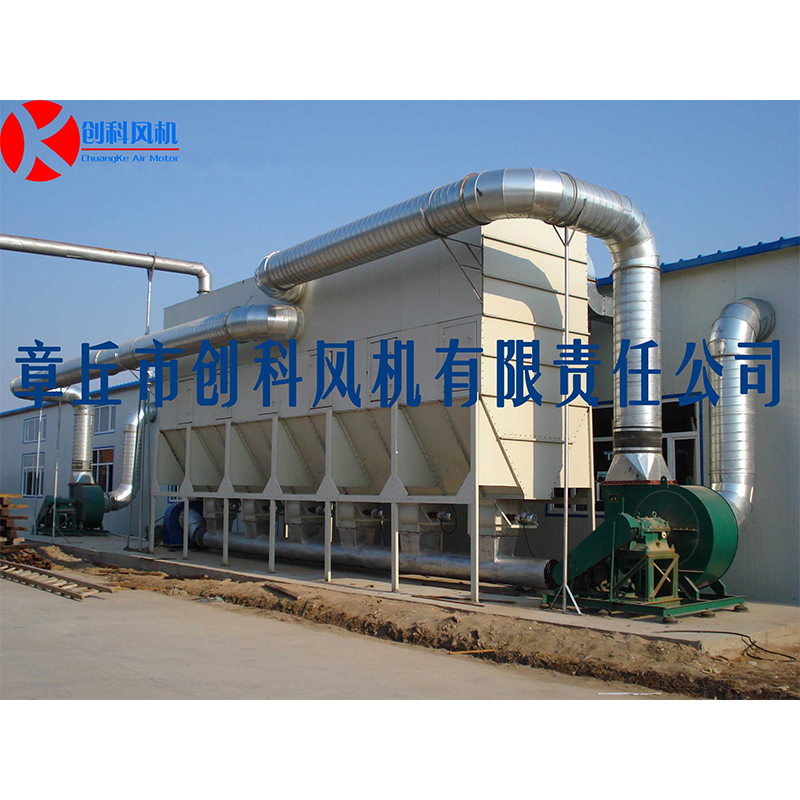

Рукавный пылеуловитель

Рукавный пылеуловитель -

Центробежный вентилятор среднего давления серии 6-51

Центробежный вентилятор среднего давления серии 6-51 -

Центробежный вентилятор среднего давления серии 6-41

Центробежный вентилятор среднего давления серии 6-41 -

Трехлепестковая воздуходувка Рутса (ременной привод)

Трехлепестковая воздуходувка Рутса (ременной привод)

Связанный поиск

Связанный поиск- Цена телескопической мобильной окрасочной камеры с электронным управлением в Китае

- Установки для рукавного пылеуловителя

- Цена лопастей крыльчатки вентилятора в Китае

- Производитель конвейеров для транспортировки литиевых материалов

- Дешевое оборудование для защиты окружающей среды

- Цена крыльчатки радиального вентилятора

- Китайский производитель крыльчатки вентилятора купить

- Печной вентилятор

- Производитель пылесборников с рукавным фильтром в Китае

- рукавные фильтры фолтер