OEM верхней всасывания порошок транспортировки насос

Насосы для транспортировки порошка – это специфическое оборудование, требующее внимательного подхода к выбору и эксплуатации. Часто производители и конечные пользователи сосредотачиваются на самом насосе, забывая о критически важных аспектах, связанных с системой всасывания. Именно эта система, и особенно тип всасывания, определяет надежность и эффективность всего процесса. Я заметил, что много проектов реализуются с неверным пониманием требований к насосам для транспортировки порошка с верхней всасывающей системой, что приводит к проблемам с засорением, падением производительности и преждевременным износом.

Почему верхнее всасывание – не всегда оптимальное решение?

Верхнее всасывание, безусловно, имеет свои преимущества – простота конструкции, удобство обслуживания. Но вот в каких случаях оно может стать узким местом? В первую очередь, при транспортировке абразивных или склонных к слипанию порошков. Порошок, попадая в корпус насоса через верхний патрубок, может задерживаться в углах, образуя комки и приводя к засорению. Недостаточная пропускная способность входного патрубка также усугубляет ситуацию. Мы как-то сталкивались с клиентом, который использовал насос с верхним всасыванием для транспортировки цемента. Постоянные засоры, несмотря на регулярную очистку, приводили к простоям производства. Оказалось, что входной патрубок был слишком маленьким для объема порошка, а угол наклона всасывающего канала не оптимальным.

Кроме того, стоит учитывать высоту подъема. При больших высотах, верхнее всасывание может создавать повышенную нагрузку на насос, особенно если порошок имеет высокую плотность. Это связано с увеличением гидравлического сопротивления и возможностью образования воздушных пробок в системе.

Ключевые параметры при выборе насоса для транспортировки порошка с верхней всасывающей системой

Выбор подходящего насоса для транспортировки порошка – это комплексный процесс, который требует учета множества факторов. Помимо очевидных, таких как производительность и напор, необходимо обратить внимание на следующие параметры: геометрию входного патрубка, материал корпуса и внутренних деталей, наличие систем защиты от засорения, конструкцию рабочего колеса. Например, для транспортировки крупных гранул или абразивных порошков, лучше выбирать насосы с более широким входным патрубком и износостойкими материалами.

Материалы корпуса и внутренних деталей: совместимость с порошком

Это критически важный момент! Не все материалы одинаково хорошо подходят для контакта с разными видами порошков. Некоторые порошки могут вызывать коррозию, другие – механическое износ. При работе с абразивными материалами, использование высокопрочных сталей или керамических покрытий является обязательным условием.

Конструкция рабочего колеса: оптимизация потока порошка

Конструкция рабочего колеса играет ключевую роль в обеспечении равномерной подачи порошка и предотвращении его затекания в заднюю часть насоса. Важно выбирать насосы с оптимизированной формой лопастей и подходящим углом атаки. Один из распространенных ошибок – выбор насоса с слишком большими лопастями, что приводит к снижению производительности и повышению риска засорения.

Системы защиты от засорения: активная и пассивная защита

Для предотвращения засорения используют различные системы – от простых фильтров до сложных систем самоочистки. Фильтры, как правило, эффективны для удаления крупных частиц, но не всегда справляются с мелкими порошками. Системы самоочистки, такие как обратный поток, позволяют периодически вымывать засоры из насоса, повышая надежность работы. Выбор конкретной системы защиты зависит от свойств порошка и требований к производительности.

Опыт эксплуатации и типичные проблемы

ООО Шаньдун Лунхан Вентилятор (ранее ООО Чжанцю Чуанкэ Вентилятор), как производитель промышленных вентиляторов и роторных нагнетателей, регулярно сталкивается с проблемами, связанными с насосами для транспортировки порошка. Мы видели случаи, когда проблемы возникали из-за неправильного подбора насоса к конкретному типу порошка. Недостаточный опыт персонала в обслуживании и эксплуатации также приводит к преждевременному выходу оборудования из строя. Часто это связано с игнорированием рекомендаций производителя по регулярной очистке и смазке.

Пример из практики: транспортировка строительного песка

Однажды мы помогали клиенту, который использовал насос для транспортировки строительного песка. В течение нескольких месяцев насос периодически выходил из строя из-за засорения. При анализе выяснилось, что песок содержал большое количество влаги, что приводило к образованию комков. Для решения этой проблемы мы рекомендовали установить предварительный фильтр для удаления влаги и использовать насос с более широким входным патрубком и износостойкими материалами. После внесения этих изменений, проблемы с засорением исчезли.

Альтернативные варианты и современные тенденции

В последнее время наблюдается тенденция к использованию вакуумных насосов для транспортировки порошков. Такие насосы обеспечивают более плавную подачу материала и меньше подвержены засорению. Однако, они, как правило, более дорогие и требуют более сложного обслуживания.

Роль автоматизации в управлении процессами транспортировки порошка

Автоматизация процессов транспортировки порошка, включая управление насосами, позволяет повысить эффективность и снизить риски, связанные с человеческим фактором. Системы мониторинга состояния насоса могут предупреждать о возникновении проблем, а системы автоматической очистки позволяют предотвратить засорение.

Заключение

Выбор и эксплуатация насосов для транспортировки порошка с верхней всасывающей системой требует тщательного анализа и учета множества факторов. Недостаточно просто выбрать насос с подходящей производительностью и напором. Важно учитывать свойства порошка, условия эксплуатации и требования к надежности. Не стоит экономить на качестве материалов и комплектующих, а также забывать о регулярном обслуживании и обучении персонала. Правильный подход к этому вопросу позволит обеспечить бесперебойную работу оборудования и повысить эффективность производства.

ООО Шаньдун Лунхан Вентилятор постоянно работает над улучшением своих продуктов и предлагаем оптимальные решения для транспортировки порошков, опираясь на многолетний опыт и глубокое понимание потребностей наших клиентов. Более подробную информацию о наших продуктах и услугах можно найти на сайте: https://www.lhblower.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

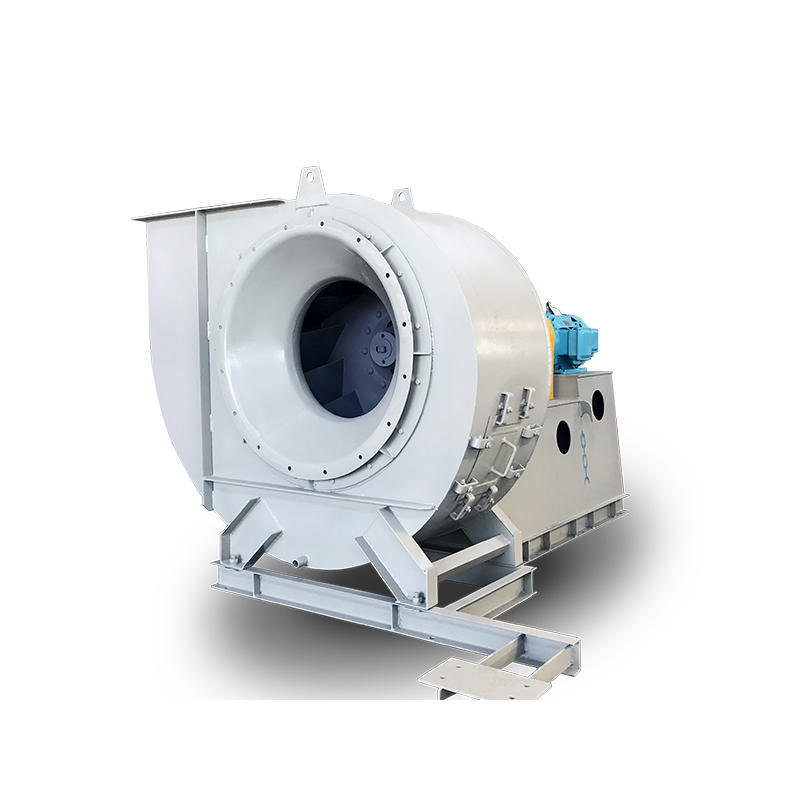

4-72 серия низконапорный центробежный вентилятор

4-72 серия низконапорный центробежный вентилятор -

Паровой компрессор MVR

Паровой компрессор MVR -

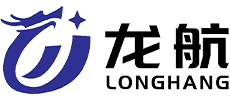

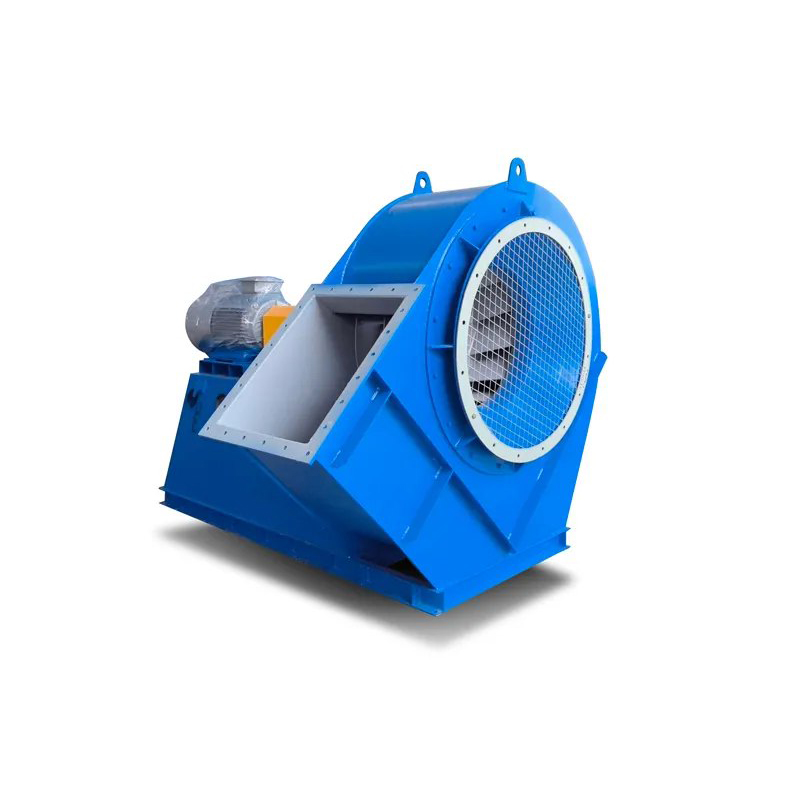

Центробежный вентилятор высокого давления серии 9-26

Центробежный вентилятор высокого давления серии 9-26 -

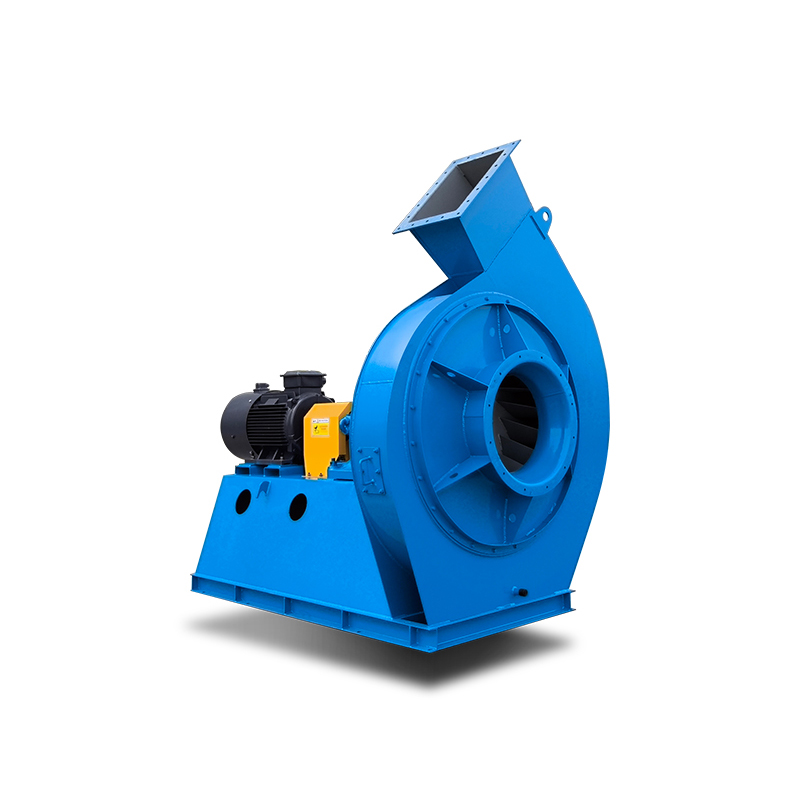

Центробежный вентилятор среднего давления серии 6-41

Центробежный вентилятор среднего давления серии 6-41 -

4-73 серия низконапорный центробежный вентилятор

4-73 серия низконапорный центробежный вентилятор -

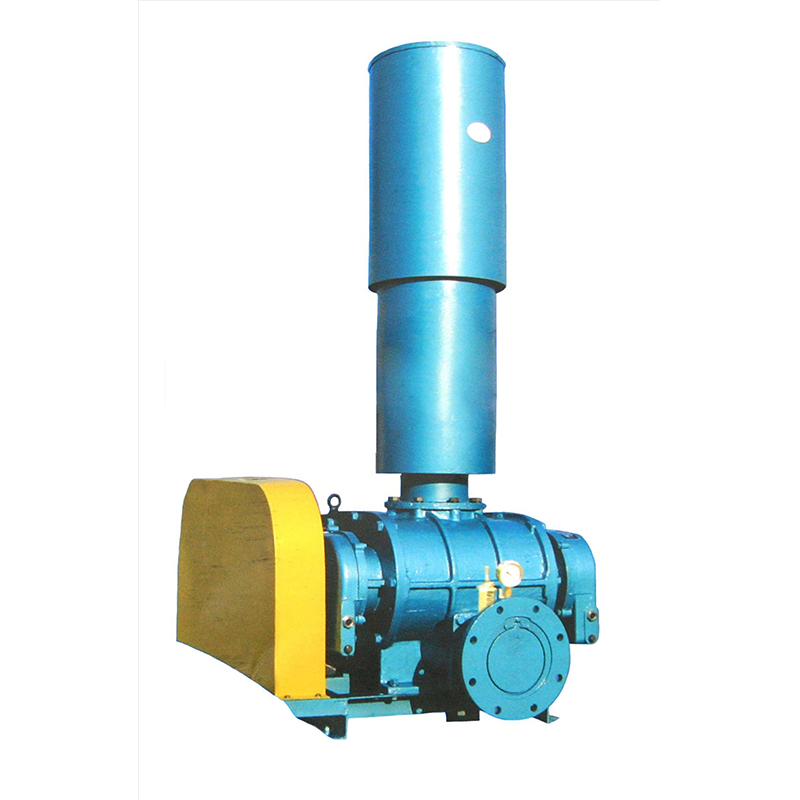

Трехлепестковая воздуходувка Рутса (ременной привод)

Трехлепестковая воздуходувка Рутса (ременной привод) -

Центробежный вентилятор среднего давления серии 5-47

Центробежный вентилятор среднего давления серии 5-47 -

Мокрый пылеуловитель

Мокрый пылеуловитель -

Центробежный вентилятор среднего давления серии 5-51

Центробежный вентилятор среднего давления серии 5-51 -

4-2×73 серия двухподшипниковый центробежный вентилятор

4-2×73 серия двухподшипниковый центробежный вентилятор -

Пылеуловитель

Пылеуловитель -

Трехлепестковая воздуходувка Рутса (прямой привод)

Трехлепестковая воздуходувка Рутса (прямой привод)

Связанный поиск

Связанный поиск- Производитель беспыльных покрасочных камер в Китае

- Производители направлений вращения крыльчатки вентилятора

- Оптовая продажа насосов для транспортировки порошка низкого давления

- Цена циклонного пылеуловителя

- Цены на вытяжной вентилятор типа ДПЭ

- Канальный центробежный вентилятор Shuft CFK Китай

- Вентилятор подачи бумаги для печати в Китае

- Типы рукавных фильтров в Китае

- Оптовая продажа вентиляторов для сжигания

- Обратно-промывочный вентилятор