OEM промышленная покрасочная камера

Промышленная покрасочная камера – это, на первый взгляд, достаточно простое оборудование. Загрузил детали, распылил краску, достал готовое изделие. Но реальность зачастую далека от идеала. Часто производители, особенно начинающие, недооценивают сложность процесса и, как следствие, сталкиваются с проблемами качества и высокой стоимостью производства. Сегодня хочу поделиться своим опытом, накопленным за годы работы в этой сфере – не претендую на абсолютную истину, но, надеюсь, информация будет полезной.

Почему так важен правильный выбор покрасочной камеры?

Первый и самый важный шаг – выбор подходящей промышленной покрасочной камеры. Здесь не стоит экономить. Выбор зависит от типа окрашиваемых деталей, необходимой толщины покрытия, используемых материалов и, конечно, объема производства. Возьмем, к примеру, окраску крупногабаритного металлоконструкций. В этом случае необходима камера с высокой степенью защиты от пыли и продуманной системой вентиляции, способной эффективно удалять пары краски. Попытки использовать камеру, не соответствующую требованиям, неизбежно приведут к дефектам покрытия: подтекам, неравномерности, потере адгезии. Мы однажды столкнулись с подобной ситуацией, когда для покраски стальных балок использовали камеру, предназначенную для окраски мелких деталей. Результат был плачевным – покрытие отслаивалось уже через несколько месяцев эксплуатации.

Типы покрасочных камер и их особенности

Существуют различные типы промышленных покрасочных камер: классические, с системой воздушного окрашивания, с системой порошковой окраски, с низким давлением. Каждый тип имеет свои преимущества и недостатки. Классические камеры – это проверенный временем вариант, но они требуют больших затрат на электроэнергию и могут быть менее экологичными. Камеры с порошковой окраской – отличный выбор для окраски металлических деталей, обеспечивают высокую износостойкость покрытия и не выделяют вредных веществ. Но и здесь есть свои тонкости: необходимо правильно подобрать порошок и технологию нанесения. А камеры с низким давлением позволяют проводить окраску сложных деталей, имеющих труднодоступные места.

Кстати, часто недооценивают важность системы фильтрации воздуха. Недостаточная фильтрация приводит к загрязнению краски, ухудшению качества покрытия и, как следствие, к дополнительным затратам на переработку. Мы когда-то не уделили достаточно внимания фильтрам и столкнулись с проблемой, когда краска в камере начинала образовывать комки. Пришлось срочно менять фильтры и перекрашивать всю партию деталей. Это был дорогостоящий и неприятный опыт.

Порошковая покраска: современное решение для прочности и долговечности

Порошковая покраска – это отдельная тема для разговора. Это современная технология, которая позволяет создавать покрытие с высокой износостойкостью, устойчивостью к коррозии и воздействию химических веществ. Особенно хорошо она подходит для окраски деталей, эксплуатируемых в агрессивных средах. В отличие от традиционных методов окраски, порошковая покраска не требует использования растворителей, что делает ее более экологичной.

Однако, порошковая покраска имеет свои сложности. Например, необходимо обеспечить равномерное распределение порошка по поверхности детали. Это достигается за счет правильного подбора параметров процесса и использования специального оборудования. А еще важно правильно подготовить поверхность детали – она должна быть чистой и сухой. Мы часто сталкиваемся с проблемой, когда на поверхности детали остаются следы от ржавчины или загрязнений, что негативно сказывается на качестве покрытия. Поэтому перед порошковой покраской необходимо тщательно очистить и обезжирить поверхность.

Контроль качества: залог успешного производства

Недостаточно просто выбрать подходящую промышленную покрасочную камеру и правильно настроить процесс окраски. Необходимо также обеспечить строгий контроль качества на всех этапах производства. Это включает в себя контроль качества подготовки поверхности, контроль качества порошка, контроль качества процесса окраски и контроль качества готового изделия.

Мы используем различные методы контроля качества: визуальный осмотр, ультразвуковой контроль, контроль толщины покрытия. Важно не только выявить дефекты, но и принять меры для их устранения. Например, если обнаружены подтеки, необходимо немедленно остановить процесс окраски и устранить причину возникновения подтеков. А если обнаружены царапины, необходимо повторно обработать поверхность детали. Контроль качества – это инвестиция в будущее, которая позволяет избежать дорогостоящих переделок и повысить лояльность клиентов.

ООО Шаньдун Лунхан Вентилятор и современные технологии покраски

ООО Шаньдун Лунхан Вентилятор, основанное в 1986 году, постоянно совершенствует свои технологии покраски. Мы инвестируем в современное оборудование и обучение персонала, чтобы обеспечивать нашим клиентам высокое качество продукции. Наш опыт работы с различными материалами и технологиями позволяет нам находить оптимальное решение для любой задачи. Мы специализируемся на разработке, производстве и продаже промышленных вентиляторов и роторных нагнетателей, и качественная окраска – неотъемлемая часть нашего производственного процесса.

Мы используем промышленные покрасочные камеры различных типов, в зависимости от требований к окрашиваемым деталям. Мы уделяем особое внимание контролю качества и используем современные методы контроля, чтобы обеспечить нашим клиентам безупречное покрытие. Наша команда – это опытные специалисты, которые всегда готовы помочь вам в выборе оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

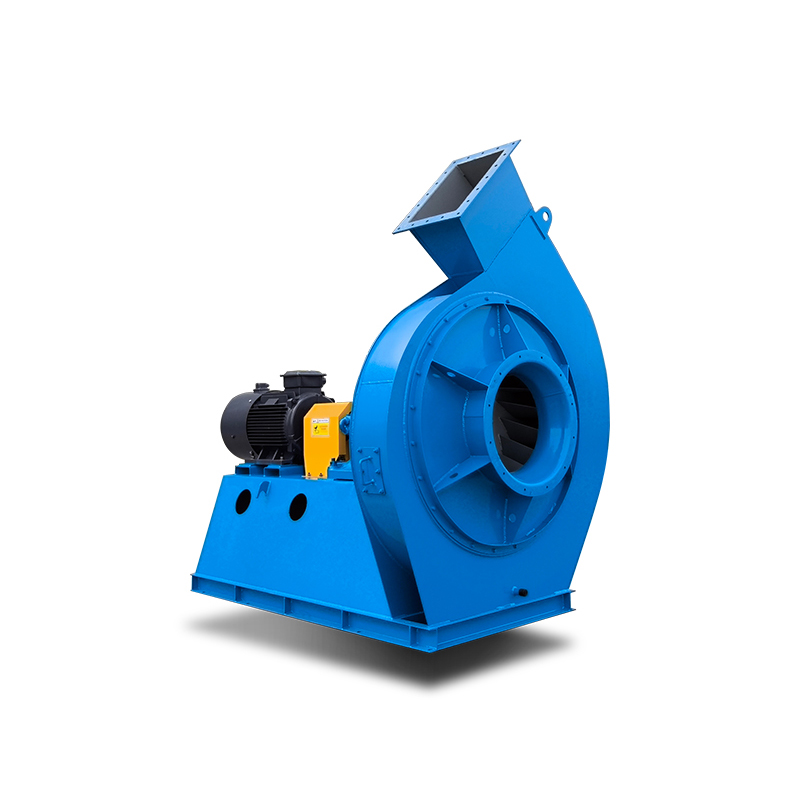

4-2×73 серия двухподшипниковый центробежный вентилятор

4-2×73 серия двухподшипниковый центробежный вентилятор -

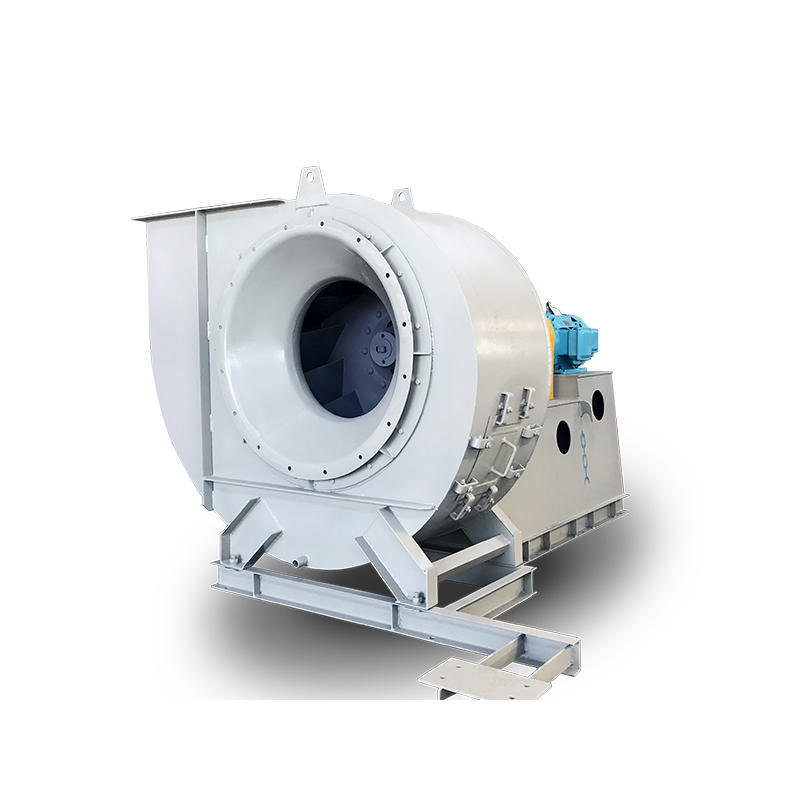

4-73 серия низконапорный центробежный вентилятор

4-73 серия низконапорный центробежный вентилятор -

Центробежный вентилятор высокого давления серии 8-09

Центробежный вентилятор высокого давления серии 8-09 -

Центробежный вентилятор среднего давления серии 5-48

Центробежный вентилятор среднего давления серии 5-48 -

Центробежный вентилятор высокого давления серии 9-12

Центробежный вентилятор высокого давления серии 9-12 -

4-72 серия низконапорный центробежный вентилятор

4-72 серия низконапорный центробежный вентилятор -

Осевые вентиляторы

Осевые вентиляторы -

Мокрый пылеуловитель

Мокрый пылеуловитель -

Трехлепестковая воздуходувка Рутса (прямой привод)

Трехлепестковая воздуходувка Рутса (прямой привод) -

Трехлепестковая воздуходувка Рутса (улучшенный тип)

Трехлепестковая воздуходувка Рутса (улучшенный тип) -

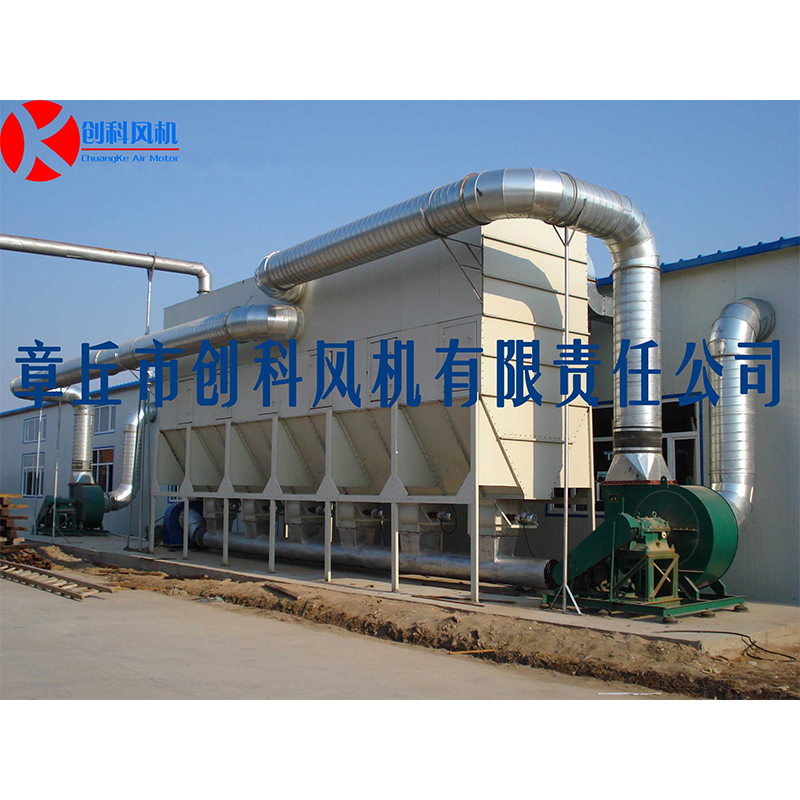

Рукавный пылеуловитель

Рукавный пылеуловитель -

Паровой компрессор MVR

Паровой компрессор MVR

Связанный поиск

Связанный поиск- Производители скорости вращения крыльчатки вентилятора

- Дешевые 125 центробежные вентиляторы

- Цена на туннельный вентилятор в Китае

- Установка для центробежного вентилятора № 4

- Вентилятор с принудительной тягой тип 7 в Китае

- Блок вытяжного вентилятора OEM

- Цена высокотемпературного пылесборника в Китае

- Очистка рукавного фильтра OEM

- Производители распылительных башен в Китае

- Оптовая система насосов для транспортировки материалов литиевых батарей с концентрированной фазой